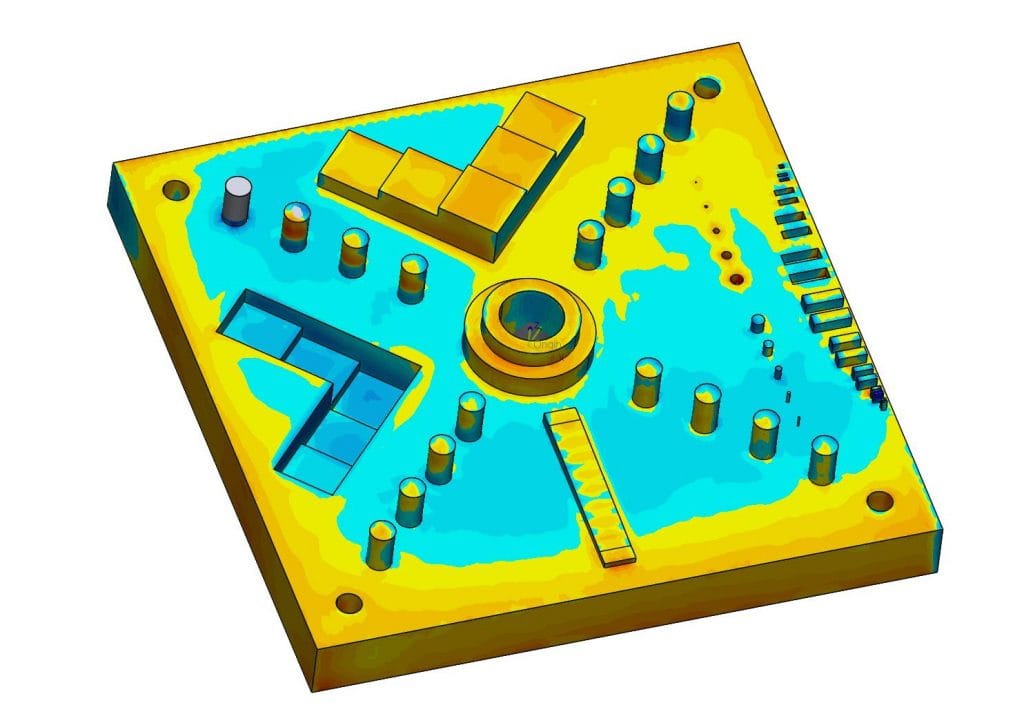

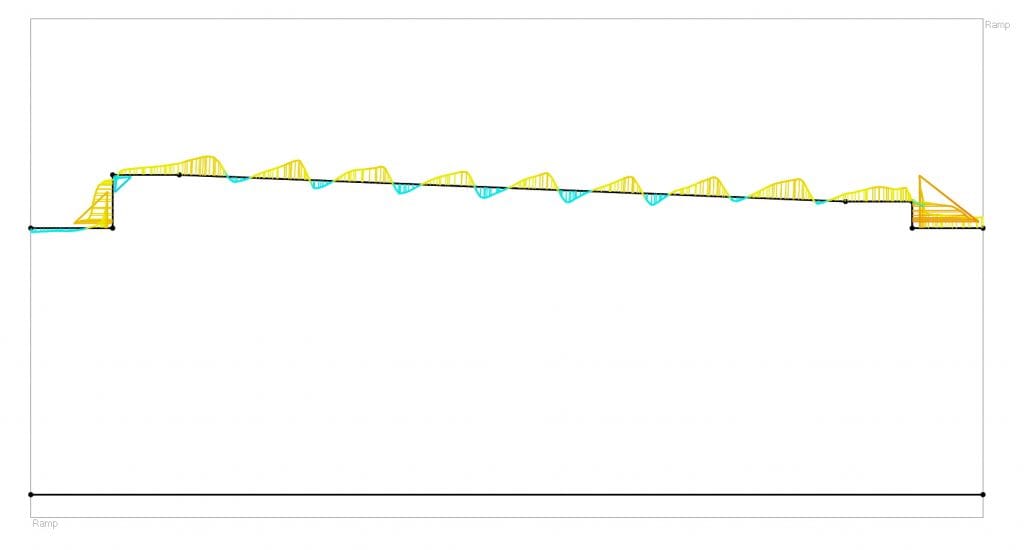

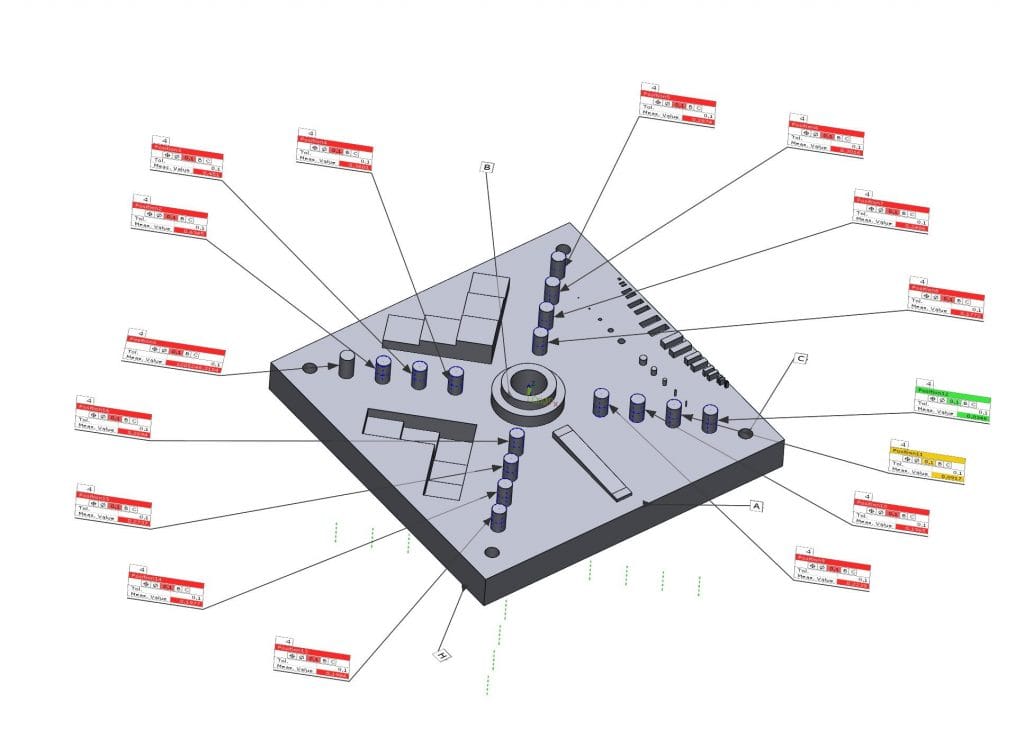

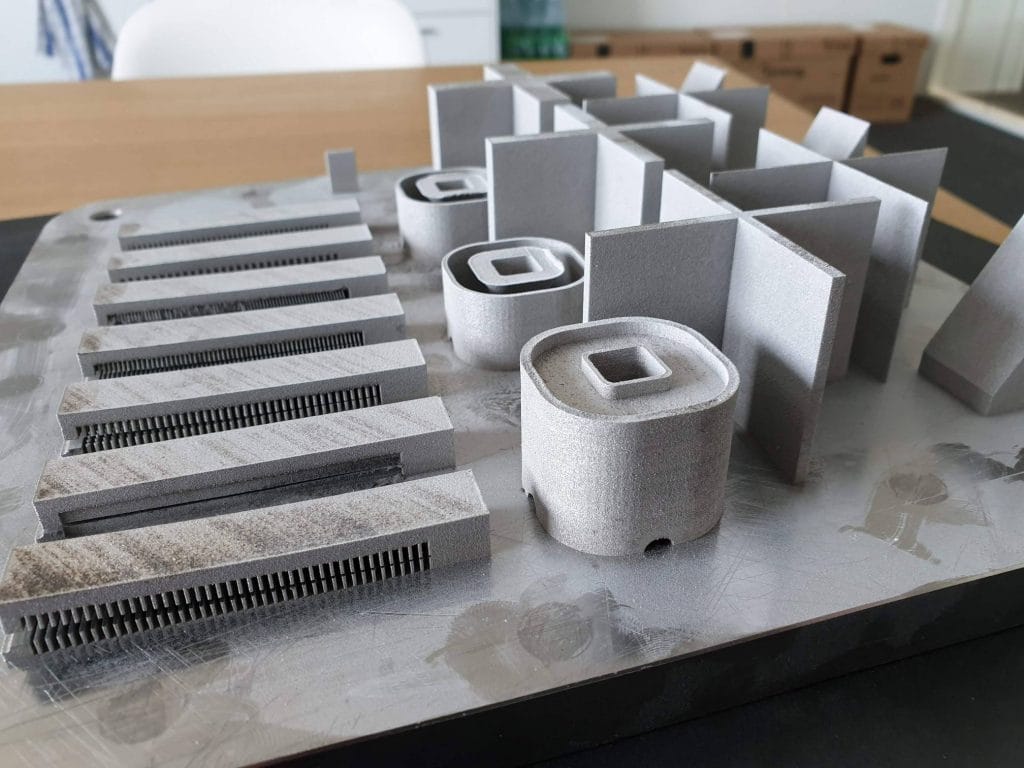

In dem Video seht ihr den Ablauf, wie er für die Systemintegration durchgeführt wird. Ziel ist es dabei die Umgebung mit einem 3D-Scanner zu erfassen und diese für die Einpassung einer neuen Komponente zu verwenden. Das Video zeigt einen sehr einfachen Fall. Den Handyhalter habe ich für mich erstellt.

In der industriellen Anwendung findet man dieses Vorgehen sehr häufig.

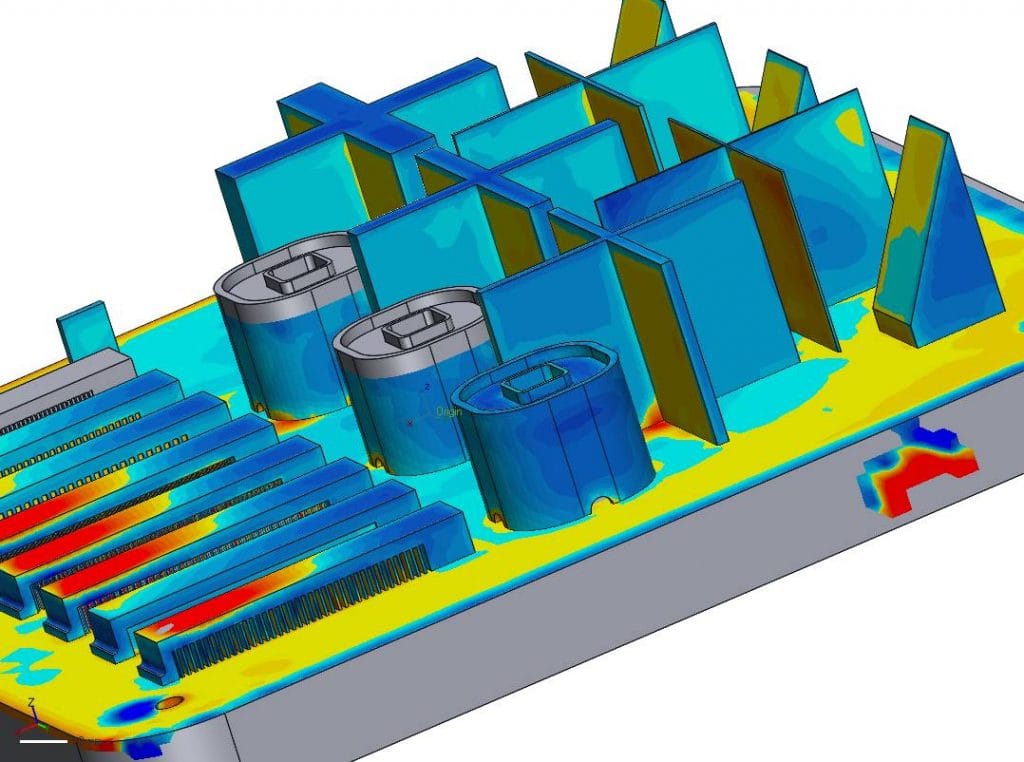

- Integration einer Elektronikbox in ein Flugzeug

- Integration einen Antennen in einem Zug

- Integration einer Vorrichtung in eine Werkzeugmaschine

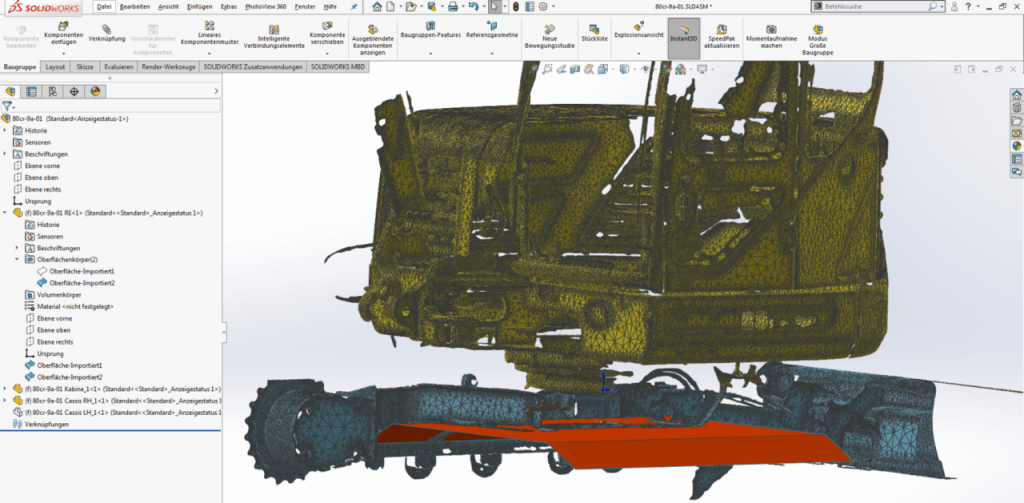

- Modifikation an einem Kommunalfahrzeug

- Integration von Funktionskomponenten an einem Panzer

- Panzern von PKW’S

- Entwicklung von neuen Auspuffanlagen

- Umbau eines Baustellenfahrzeuges zu einem Zwei-Wege-Fahrzeug Straße, Schiene

Diese Liste kann beliebig lang fortgesetzt werden!

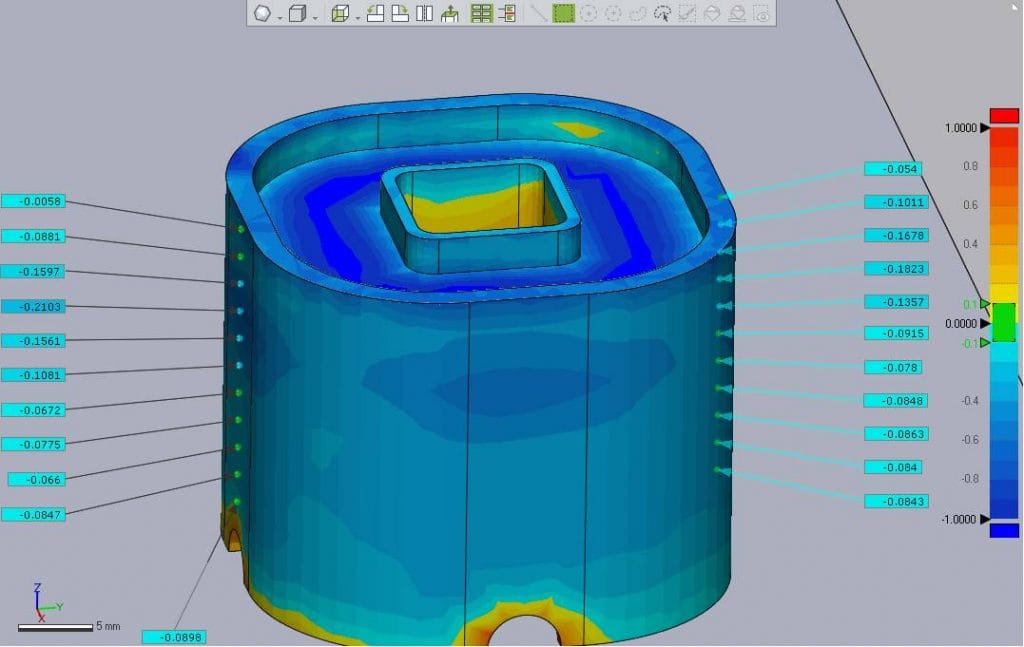

In vielen Fällen liefern wir dabei nur wenig CAD-Geometrie und der Kunde führt die Entwicklung selber durch. Dabei wird der Konstrukteur durch die 3D-Scandaten im CAD-System unterstützt.