Die Montreux-Berner Oberland-Bahn, abgekürzt MOB, ist eine Schweizer Bahngesellschaft, die als Eisenbahnverkehrsunternehmen und als Eisenbahninfrastrukturunternehmen handelt. Für die Modernisierung und Erweiterung eines Reparaturzuges wurden wir beauftragt einen 3D-Scan zu erstellen.

Projekt Realisierung

Für die Modernisierung eines Reperaturzuges haben wir einen 3D-Scan des Zuges erstellt. Um diese Daten für den Kunden nutzbar zu machen, wurden eine Reihe von Zielen definiert, an denen sich die Umsetzung orientiert hat.

Projektziele

- Der Zug soll von Innen und von Außen, möglichst komplett, und in hoher Auflösung mit dem Scanner erfasst werden

- Die Scandaten sollen im CAD-System Autodesk Inventor der MOB nutzbar sein

- Einzelne Bereiche sollen per Reverse-Engineering als CAD Daten bereitgestellt werden

- Die Daten sollen für das CAD-System so strukturiert werden, dass es einfach ist Updates zu integrieren

- Es muss sichergestellt sein, dass auch Bereiche, die nicht gescannt wurde später nacherfasst werden können

Diese Ziele sind nicht einfach unter einen Hut zu bringen.

Setup für das Scanning

Bei einem Objekt dieser Größe, ist der Einsatz von einem Handgeführten 3D-Scanner, wie dem MetraScan oder dem HandyScan nicht mehr wirtschaftlich durchführbar. Im Architekturbereich werden Terrestrische-Scanner eingesetzt. Mit diesen Scannern können Objekte dieser Größe problemlos gescannt werden. Diese Scanner haben aber nicht die Auflösung, die für ein Reverse-Engineering benötigt wird und systembedingt werden in Bereichen, wo es „eng“ wird, oft nicht alle Bauteile erfasst.

Vom Grundsatz wäre zwei unterschiedliche Ansätze denkbar gewesen.

Kombination von Photogrammetrie und Hand-Scanner

Creaform bietet mit dem MaxShot ein Photogrammetrie System an, mit dem bei sehr großen Bauteilen die Targets mit einer speziellen Kamera eingemessen werden. Damit erreicht man auch bei sehr großen Bauteilen einen sehr kleinen Fehler von 0,02mm / Meter. In unserem Fall hätten wir damit eine Längenfehler von ca. ±0,5mm bei einer Distanz von 24m erhalten. Nachteilig ist dabei, dass das scannen mit dem Handscanner sehr lange gedauert hätte.

Kombination von Hand-Scanner und Terrestrische-Scanner

Der Teristische-Scanner hat einen größeren Fehler, der bei ca. ±5mm bei einem Objekt dieser Größe liegt. Der Vorteil ist aber, dass wir „nebenbei“ alle Flächen erfassen. Das sind insbesondere die großen Flächen von Außen, der Boden und die Decke in der Kabine. Diese haben wenig Details und müssen daher nicht mit dem Handscanner erfasst werden. Die 3D-Scans, die mit dem Handscanner erstellt wurden können nun problemlos in den Gesamtscan eingepasst werden. Was bedeutet das nun für die Genauigkeit? Von Puffer zu Puffer haben wir einen Längenfehler von ±5mm. In den Bereichen, die mit dem Hand-Scanner aufgenommen wurde liegt die Genauigkeit deutlich im Submilimeter-Bereich.

Bei der gegebenen Aufgabenstellung haben wir uns für die Kombination aus Terrestrischem und Hand-Scanner entschieden.

Diese Projekt haben wir gemeinsam mit LEHMANN ENGINEERING & SERVICES AG durchgeführt.

Verarbeitung der Daten

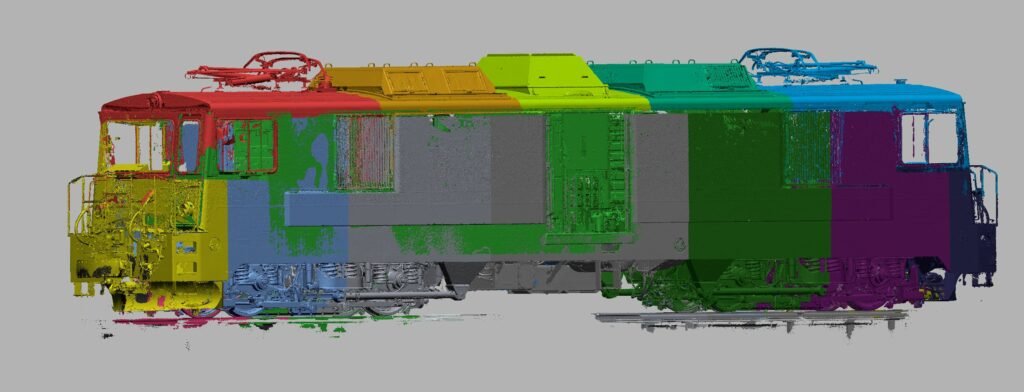

Im ersten Schritt wurden alle Daten aus dem Terrestrischen-Scanner „registriert“. Das heißt die einzelnen Punkte-Wolken worden zueinander ausgerichtet. Die ausgerichteten Daten wurden dann als Punktwolke in das Design X importiert. Dort wurde aus den Punkten ein Dreiecksnetz erstellt. An diesem Netz wurden die Daten des Handscanners ausgerichtet. Nun sind alle Daten in einem gemeinsamen Koordinatensystem.

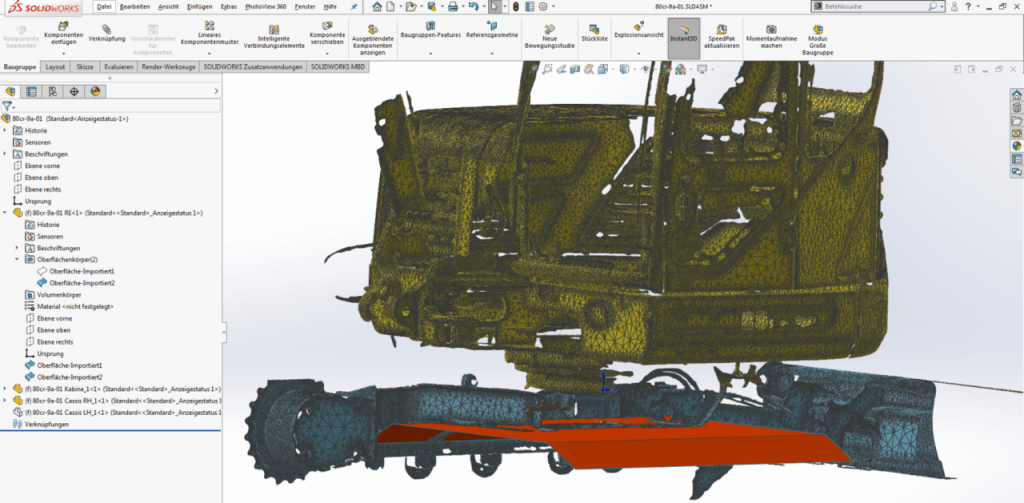

Diese Daten direkt in ein CAD-System zu importieren ergibt keinen Sinn, da es dazu führen wird dass das System komplett überlastet ist. Daher wurden die Daten adaptiv vernetzt und dann in technisch sinnvolle Bereiche zerlegt. Der Konstrukteur kann sich nur die benötigten Daten einblenden und diese im CAD-System nutzen.

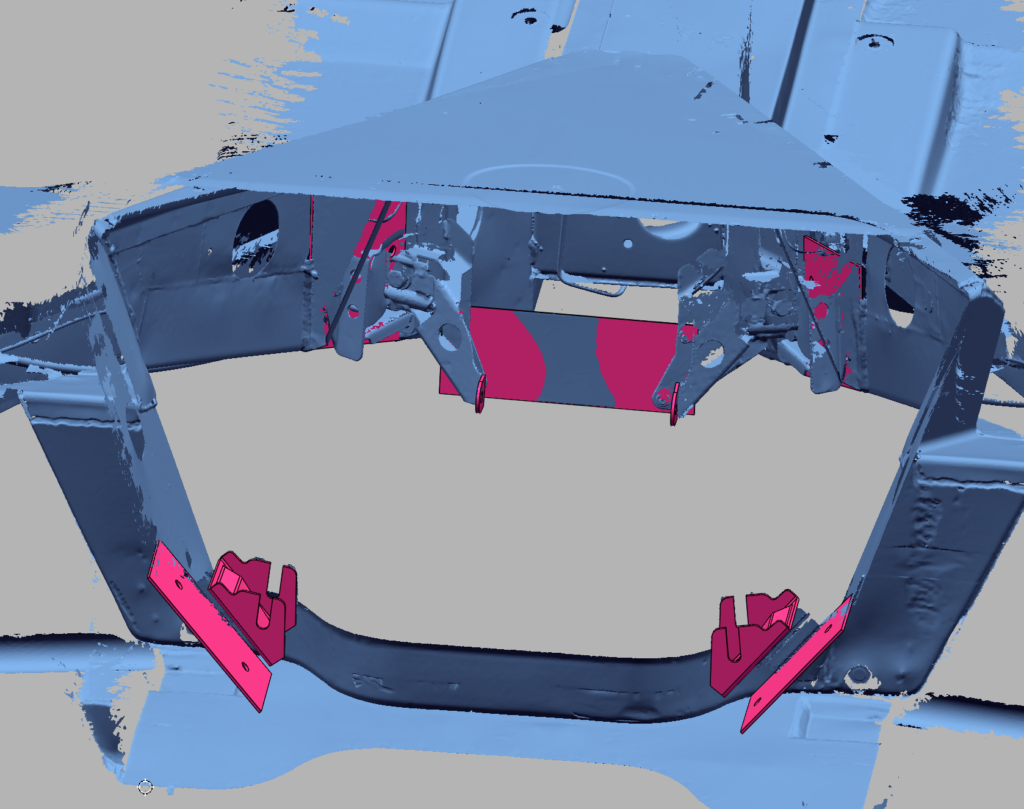

Einige Bereiche wurden direkt nach dem Scan, durch ein Reverse-Engineering, in Design X als CAD-Geometrie erstellt. Diese Daten wurden so in einer Baugruppe angelegt, dass es jederzeit möglich ist neue Scandaten in höherer Auflösung oder weitere Komponenten als CAD-Daten zu liefern.

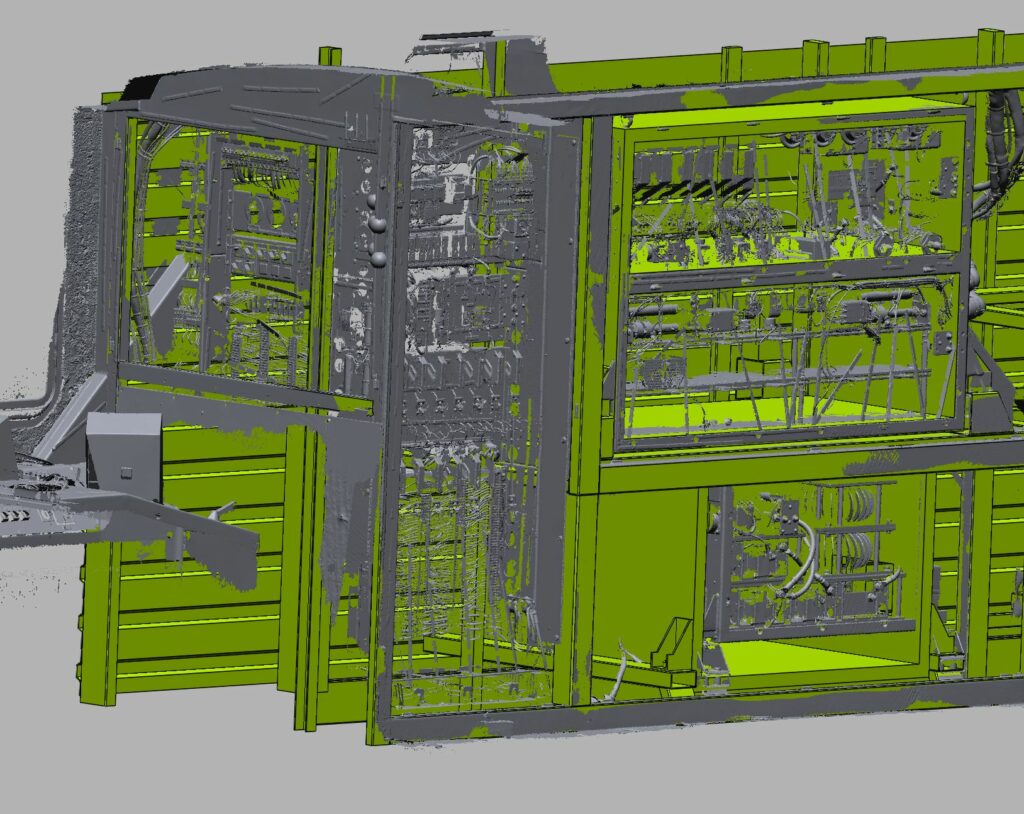

In dem Bild sind die Scandaten in grau und die CAD-Geometrie in grün dargestellt.

Für uns ist das ein Szenario, wie es häufig vorkommt. Wir erstellen vorhanden Geometrie aus den Scandaten und der Kunden nutzt diese Daten um die neuen System selber zu integrieren.

Wie detailliert kann die Auflösung werden?

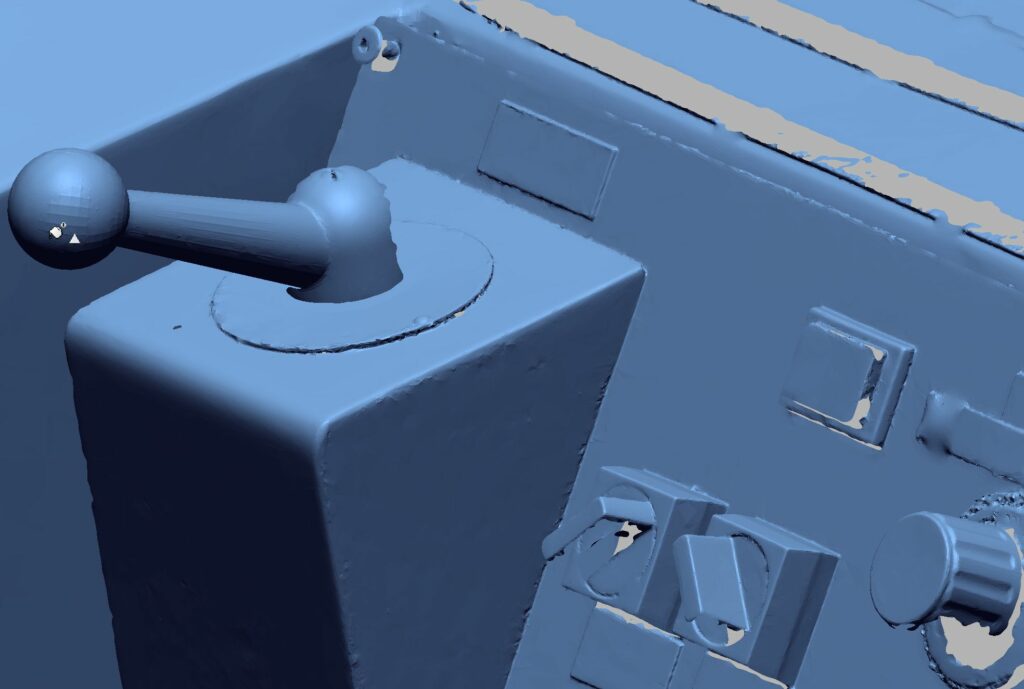

Der Handscanner schafft eine Auflösung von bis zu 0.1mm. Das sind dann 200 Dreiecke pro Quadratmillimeter! In dem Bild unten sieht man einen Handhebel, der mit 0,75mm aufgelöst wurde. Das ist für die meisten Aufgaben aus dem Reverse-Engineering mehr als genug. Damit lassen sich selbst Kabel in Schaltschränken abbilden.

Ist das das Ende der Fahnenstange

The Sky is the Limit – sagt man im englischen. In der Praxis sind die Mittel – Geld und Zeit – knappe ressourcen. Was man noch besser machen kann?

- Farbige Scans erstellen. Das sieht hübsch aus und ergibt bei einem Schaltschrank mit farbcodierten Kabeln auch Sinn.

- Man könnte länger und von allen Seiten scannen, dann wären weniger Löcher im Scan.

- Man kann nach dem Scan von Fußboden und Decke diese Demontieren, um den Zwischenraum zu scannen.

Am Ende treibt das die Zeit und die Kosten massiv nach oben. Nach dem Pareto Prinzip steck man bei der 80%/20% Regel in die letzten 20% dieselbe Menge an Ressourcen wie für die ersten 80%.

Kosten Zeit und Nutzen

Für den Scan so wir er hier vorgestellt wird muss man für das Scannen mit ca. 4 Tagen Rechnen. Für die Bereitstellung der Daten im CAD System fallen ca. 5 Tage an. Der Aufwand für das Reverse-Engineering hängt direkt mit dem Anzahl der Komponenten zusammen, für die ein Reverse-Engineering benötigt wird.

Bei den Kosten muß man bei so einem Umfang mit ca. ±10’000€ rechnen.

Der Nutzen für den Kunden muß die Kosten wesentlich übertreffen.

Welchen Nutzen hat der Kunde?

- Was offensichtlich ist, eine Maßaufnahme wie Sie sonst erforderlich ist, kann wegfallen

- Kollisionen, mit vorhandenen Komponenten fallen bereits bei der Konstruktion auf

- Die ganz Konstruktion kann deutlich dichter erfolgen, da der Bauraum präzise erfasst wurden

- Bei Abstimmungen mit der Produktion, dem Kunden muß nicht lange erklärt werden wo sich Konstruktion im Raum befindet

- Bei weiteren Projekten können diese Daten wieder verwendet werden

Ausblick für andere Systeme

Es gibt eine Reihe von weiteren Systemen, bei denen wir die Kombination aus verschiedenen Messsystemen bereits eingesetzt haben.

- Für den Umbau von Passagierflugzeugen werden die Daten der bestehenden Kabine benötigt

- Auf der Schiene kommt diese Technologie bei der Bahn und auch der Straßenbahn zum Einsatz

- Beim Austausch von großen Anlagen in der Prozessindustrie können wir so eine perfekte Planungsunterlage bereitstellen

- Beim Umbau von Baustellenfahrzeugen zu zweiwegefahrzeugen die auf der Straße und auf der Schiene fahren können

- Beim Einmessen von großen Roboteranlagen