Die Manufaktur Marton GmbH in Küssnach am Rigi stellt sich der Herausforderung Oldtimer mit einem Elektro Antrieb auszurüsten.

Das Konzept, den Charm eines alten Autos, mit einem modernen elektrischen Antrieb zu verbinden hat eine Reihe von Vorteilen. Der Umbau mit einem Wartungsarmen elektroantrieb ist einfacher im Unterhalt und man muss sich auf der Fahrt nicht anschreien, um was zu verstehen. Und offensichtlich erzeugt der Elektronatrieb weniger emissionen als der original Motor.

Wie das original nur besser!

Im Fall des Delorean kommt natürlich noch dazu, dass der Wagen durch den Film „Zurück in die Zukunft“ seinen Cult Status durch die Elektrifizierung noch steigern kann. Der Flux Compenstor mit seinen benötigen 1,21 GW kann dabei leider nicht aus der geplanten Batterie versorgt werden.

Auf der WEB Seite der Manufaktur Marton GmbH findet Ihr weiter spannende Projekte!

Anforderungen an den 3D-Scan

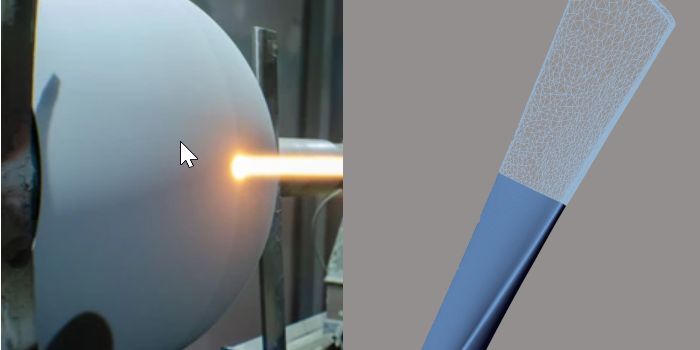

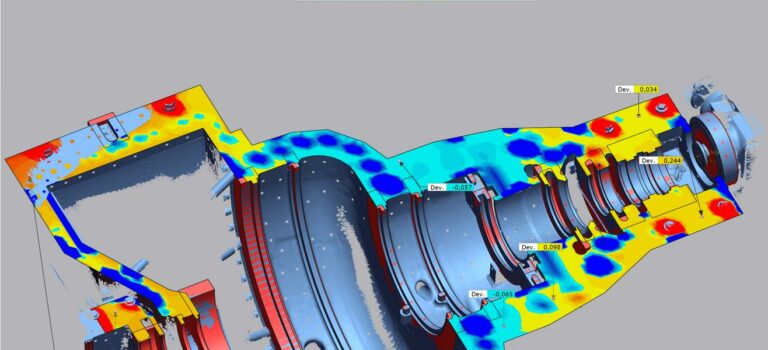

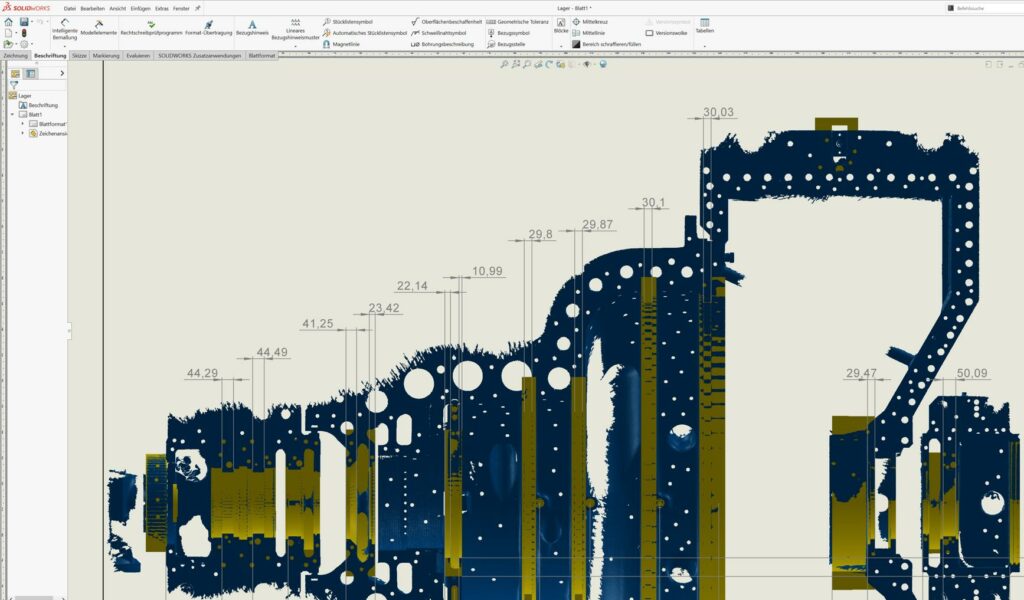

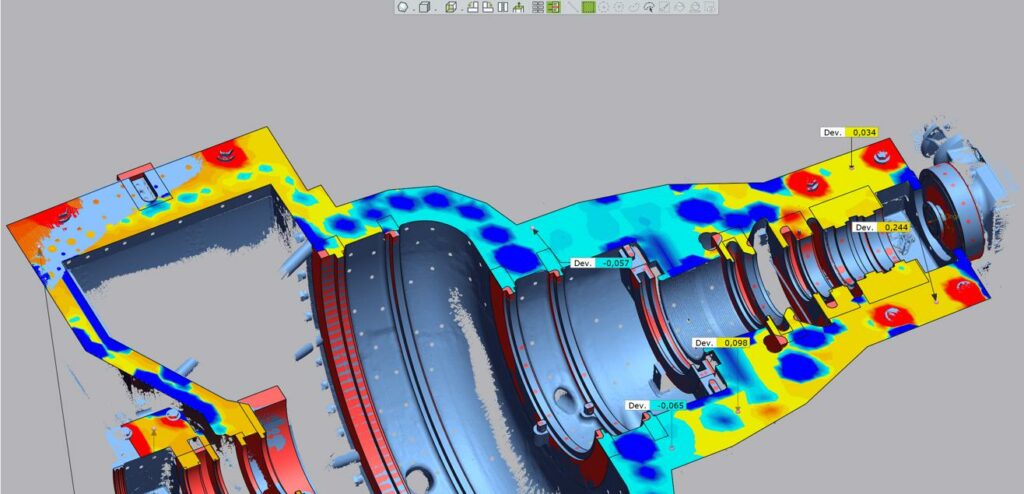

Um einen Umbau zu realisieren, muss in den Bauraum des bestehenden Chassis der neue Antrieb und das Batteriepaket untergebracht werden. Dabei sind die Punkte, an denen die Last eingeleitet werden kann und die Punkte, an denen der Antrieb auf die Räder wirkt durch das alte Verbrennungsmotor Konzept vorgegeben. Ein Chassis besteht dabei aus einer Stahl-Blechkonstruktion, die in alle Richtungen verläuft. Zur korrekten Bestimmung der Anschuss-Punkte wurde das Chassis mit unserem HandyScan Black | Elite aufgenommen. Die Lagerpunkte wurden mittels Design X aus den Scandaten Reverse-Engineered. Um Punkte und Winkel zu erfassen, unter denen die Antriebswelle auf die Räder wirkt wurde der ausgebaute Motor mit dem 3D-Scaner aufgenommen und am CAD System wieder in das gescannte Chassis eingebaut. So wurden wichtige Positionen am Fahrzeug bestimmt werden.

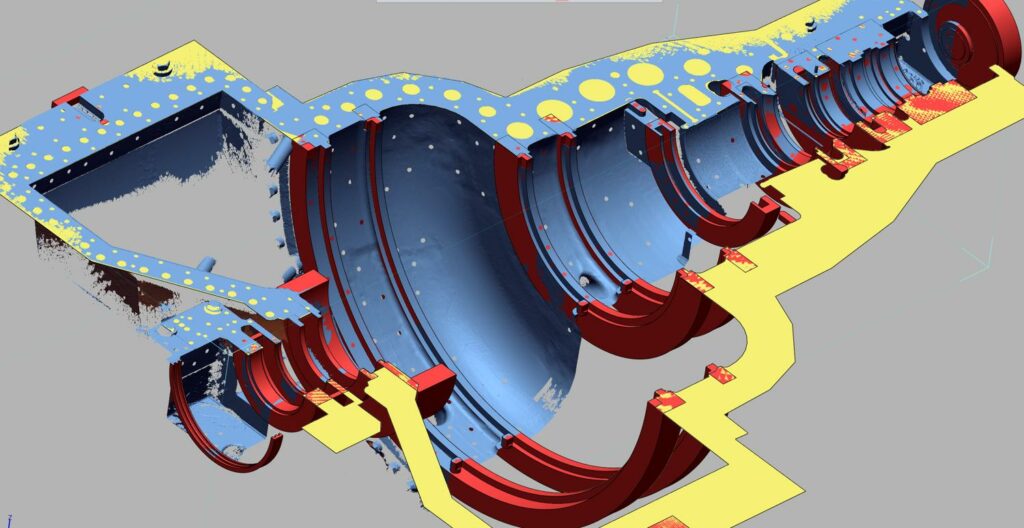

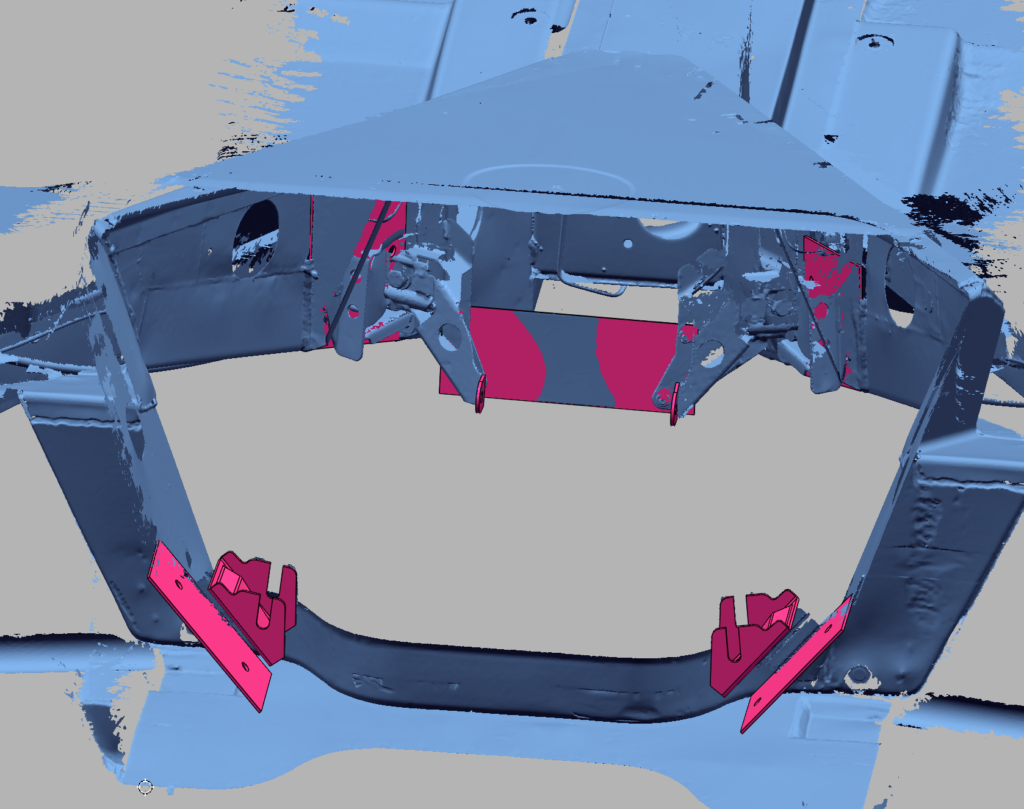

Aus Foto oben und Bild unten erkennt man, dass nur die Lagerpunkte in rot aus dem 3D-Scan konstruiert wurden. Der ganze Rest in blau sind die Daten, die aus dem 3D-Scan ohne weitere Nacharbeiten erstellt wurden.

Bei der Batterie ist es ähnlich. Durch die hohe Masse der Batterie muss am Chassis eine Verankerung gefunden werden, die das Gewicht und die dynamischen Kräfte aufnehmen kann. Der 3D-Scann dient im CAD System dazu dem Konstrukteur zu helfen einen geeigneten Raum zu finden, um das Batterie Paket aufzunehmen.

Kosten Nutzen bei Losgröße 1

Bei so individuellen Projekten muss man sich immer die Frage stellen, lohnt sich der Aufwand, wenn man die Daten nur einmal benötigt? Dadurch, dass das Reverse-Engineering auf die Lagerpunkte beschränkt wurde und die Scandaten 1:1 in das CAD System übernommen wurden war der Aufwand doch sehr überschaubar.

Das Video zeigt eine kurze Sequenz des Scans im vorderen Bereich.