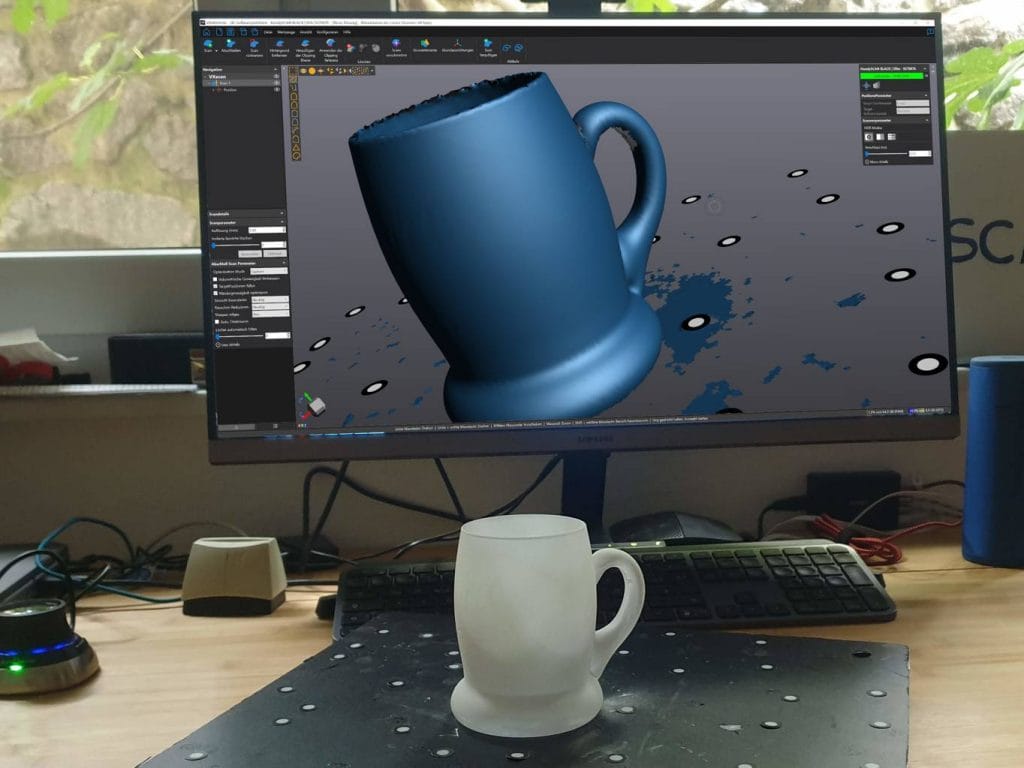

Häufig bekomme ich Anfragen Bauteile zu scannen, die starke Gebrauchsspuren aufweisen. Die Scandaten können dann nur als Anhaltspunkt für das Reverse-Engineering dienen. Wenn ich Glück habe gibt es von diesen Teil mehr als ein Exemplar. Das ist häufig bei den Turbinenschaufeln der Fall. Als Software für solche Aufgaben nutze ich das Design X für das Reverse Engineering und das Control X für die Qualitätssicherung.

Aber der Reihe nach!

Das Bauteil ist nur einmal vorhanden

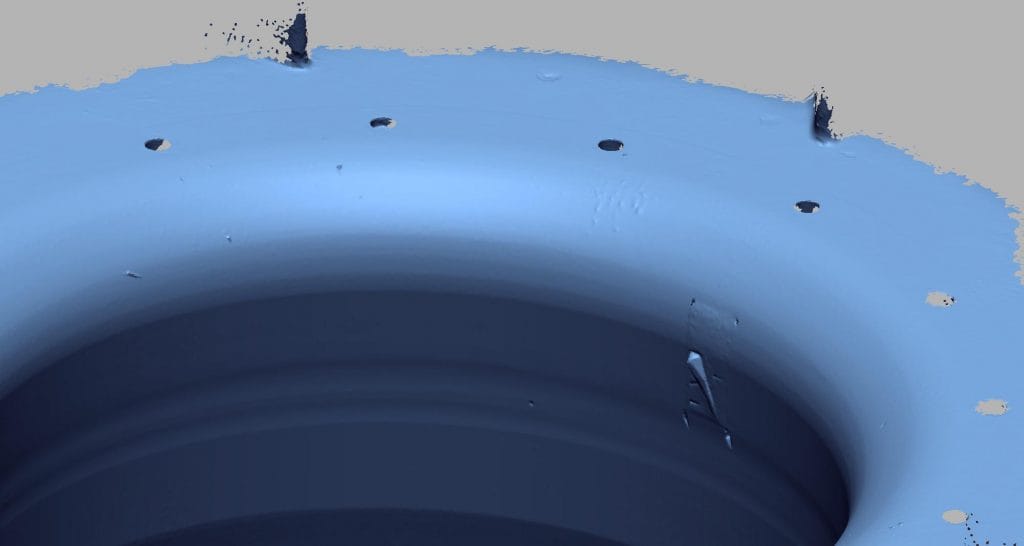

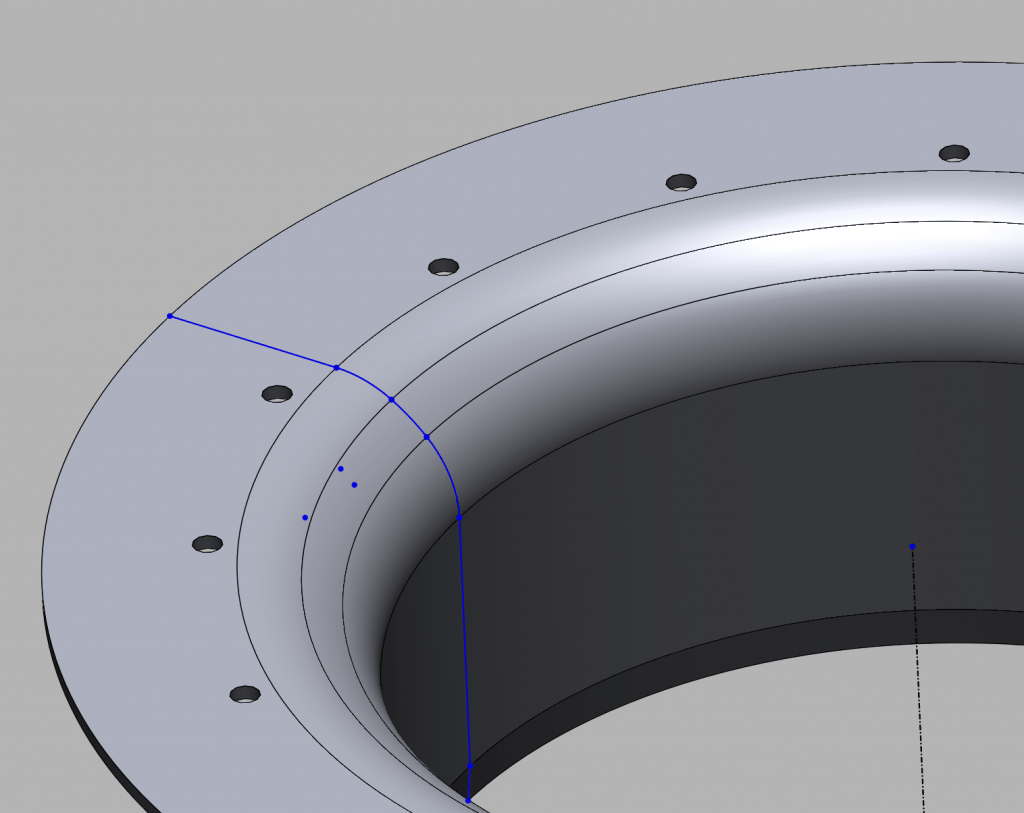

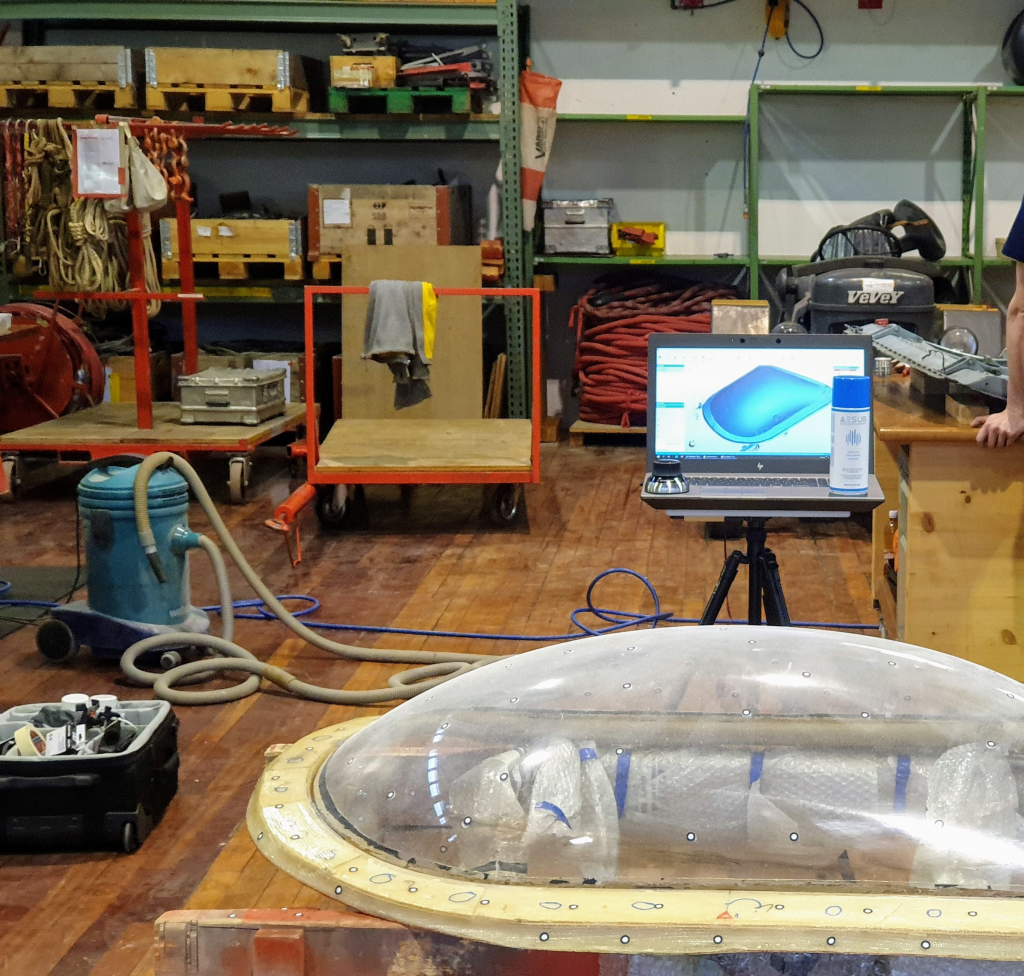

Im ersten Schritt wird das Bauteil vor dem scannen genau – mit der Brille – untersucht. Sehr häufig gibt es Bereiche, die nicht so starke Gebrauchsspurenaufweisen. Diese werden dann beim Reverse-Engineering berücksichtig. Ist das nicht der Fall versuche ich vom Kunden weiter Informationen zu erhalten, wie das Gegenstück, das den Verschleiß erzeugt hat aussieht oder Aussehen soll. Meist gelingt es dann ein Design zu erstellen, das schon sehr nahe am Gewünschten Ergebnis liegt. Ist der Prozess mit dem das Teil hergestellt wird sehr teuer, erstelle ich einen 3D-Druck von dem Bauteil und er Kunde kann dann beurteilen, wie gut das Teil für sein Anwendung zu gebrauchen ist.

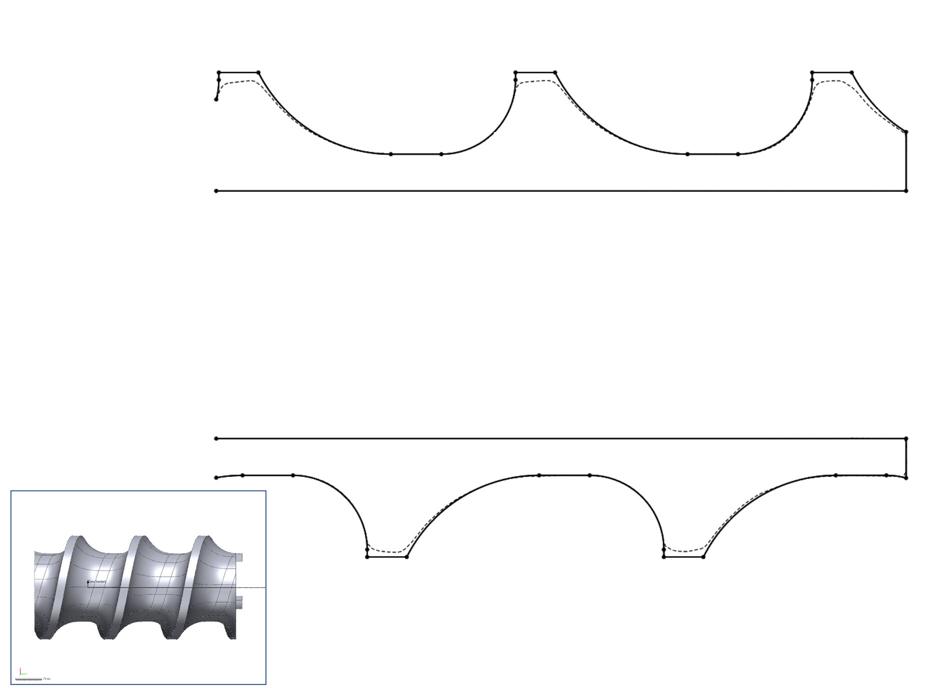

In diesem Fall ist klar zu erkennen, das die untere Fläche vorne am wenigsten verschlissen ist. Es ist auch sehr wahrscheinlich, dass das Bauteil symmetrisch ist. Bei Reverse Engineering wird bei der Erstellung des Profils nur der Bereich vorne links verwendet. In Abstimmung mit dem Kunden wird noch etwas Material zugegeben und schon ist das Teil fertig! Das Design X bietet auch die Möglichkeit sich an mehreren Stellen, einen Teil der Profillinie erzeugen zu lassen. So können auch sehr stark deformierte und beschädigte Flächenmodelliert werden.

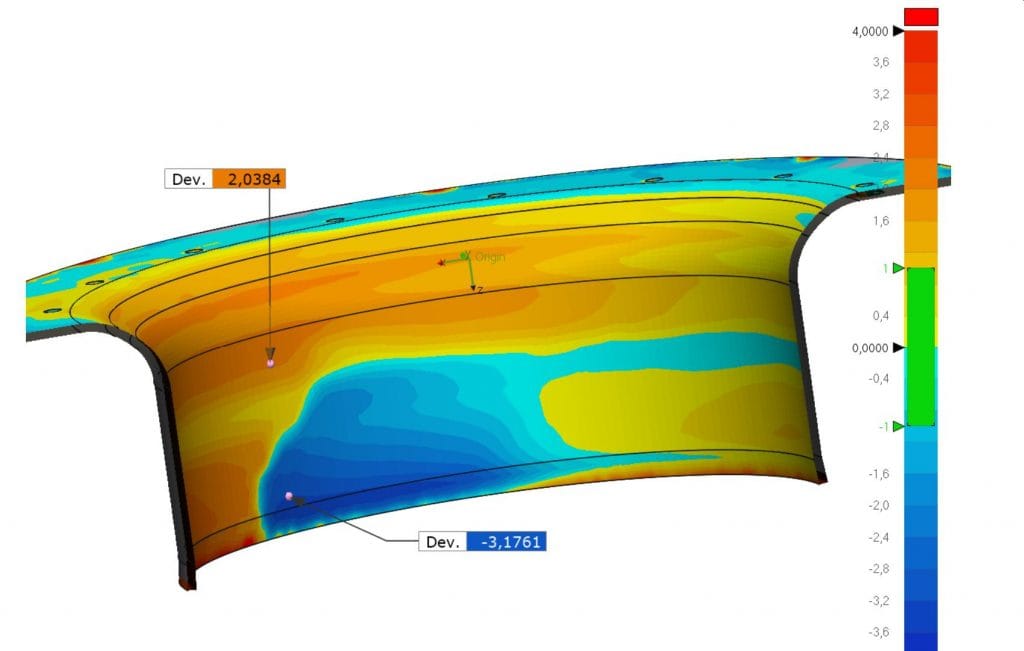

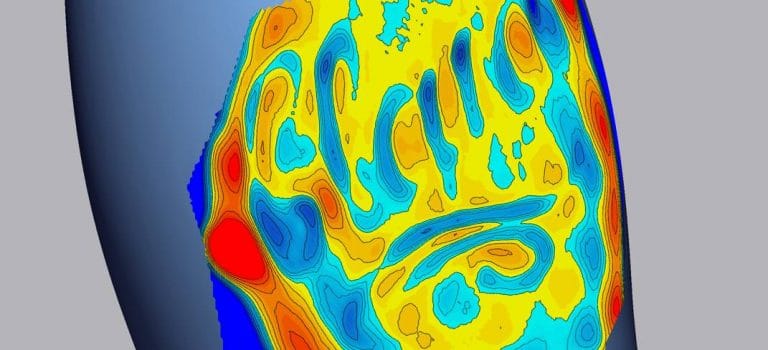

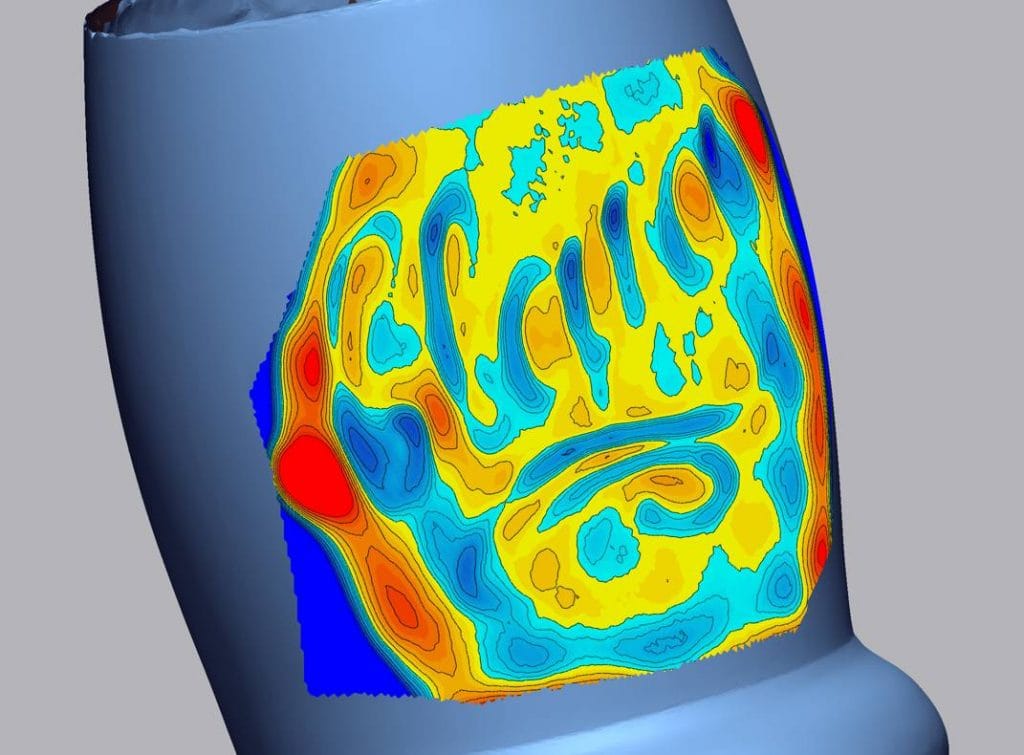

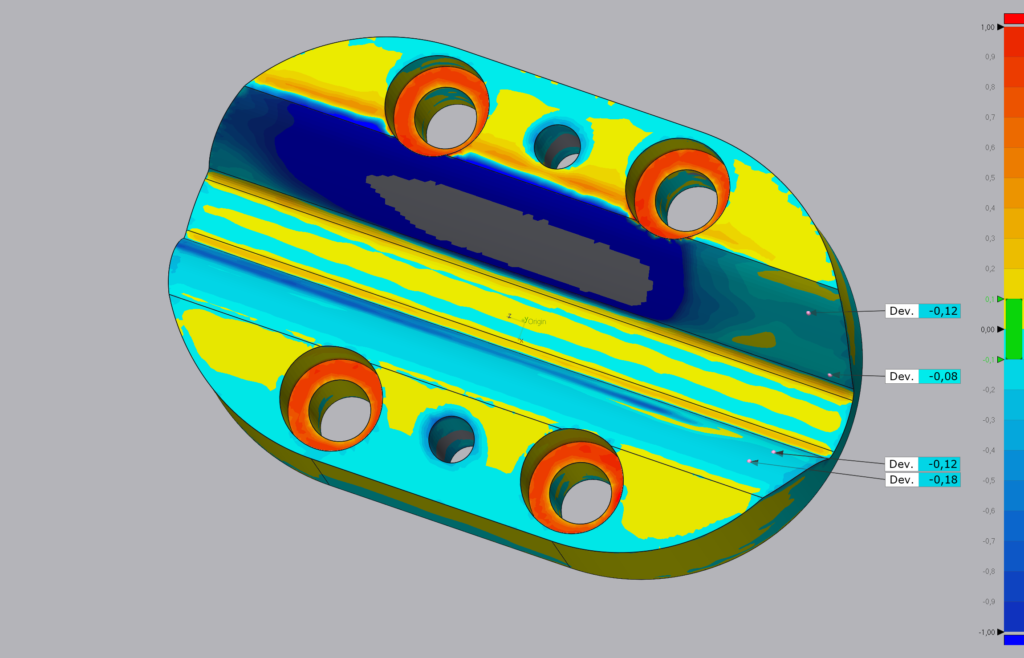

Für meine Kunden stellt sich dann die Frage, wie nahe ist mein Design nun am Original. Für Transparenz sorgt, ein Falschfarbenplot im Control X, der die Abweichung zwischen den Scandaten und der 3D-Model aufzeigt. Damit ist dann in der Regel für den Kunden ersichtlich, wie und wo sich das neue Model vom 3D-Scan unterscheidet.

Zugegeben, das ist ein recht einfaches Bauteil weiter unten findet Ihr weitere Bauteile, die komplexer sind.

Bei der Förderschnecke ist die Auswertung mit dem 2D Schnitt sehr aussagekräftig.