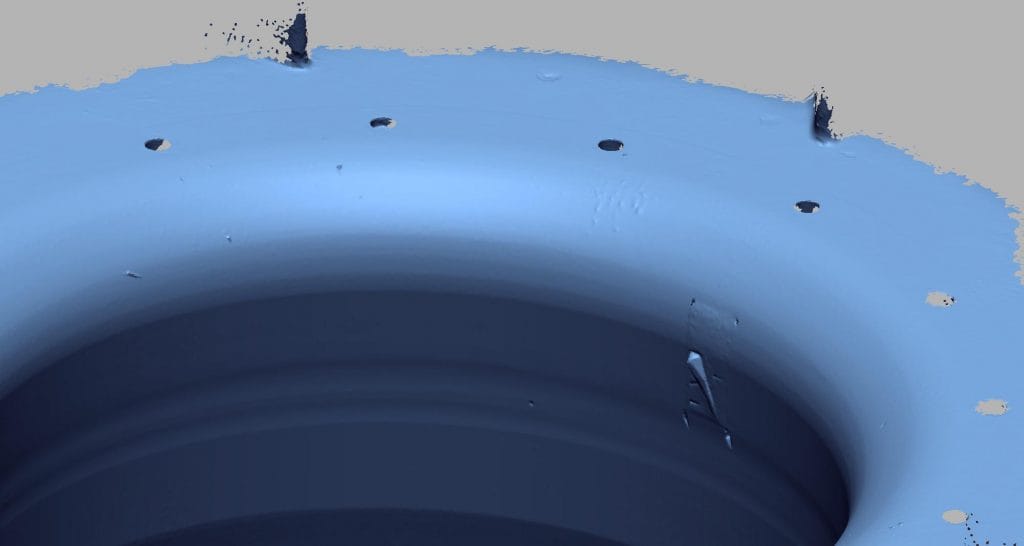

Bei den Creaform Scanner, die ich einsetze, muss ich eher selten die Oberflächen vor dem Scannen mattieren. Den Spray setze ich aber immer ein, wenn ich mit nicht sicher bin, ob der Laser nicht in die Oberfläche eindringt. Nach dem Scannen ist das vielfach nicht mehr zu erkennen, ob der Laser eingedrungen ist oder nicht. Kunststoffe wie POM sind dabei Kandidaten bei denen es kritisch sein kann. Also entweder vor dem Scannen vorsichtshalber mattieren oder bei größeren Objekten einen Versuche machen.

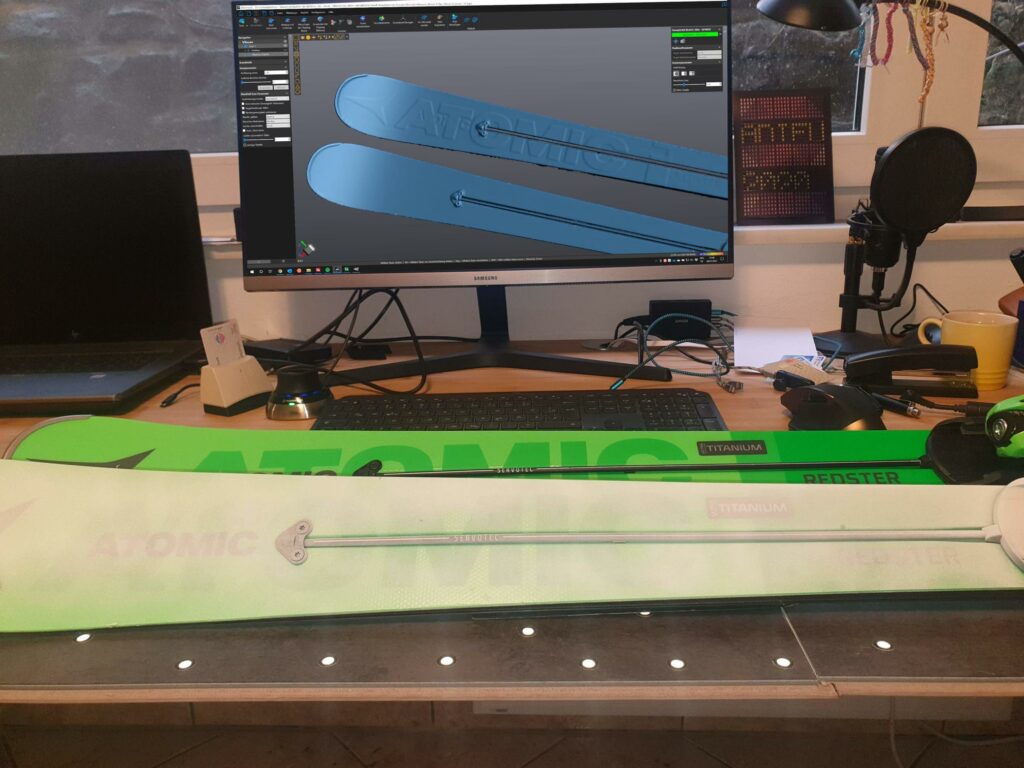

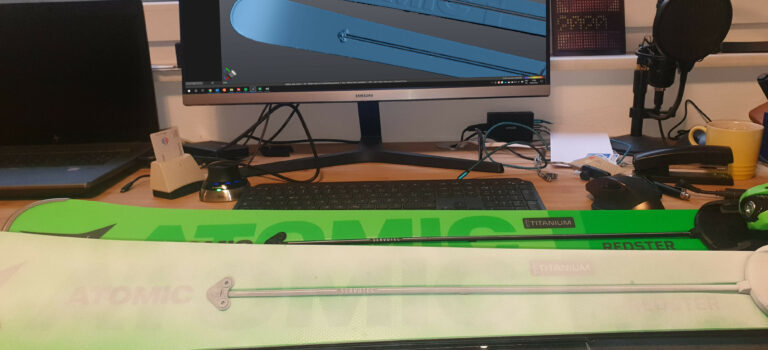

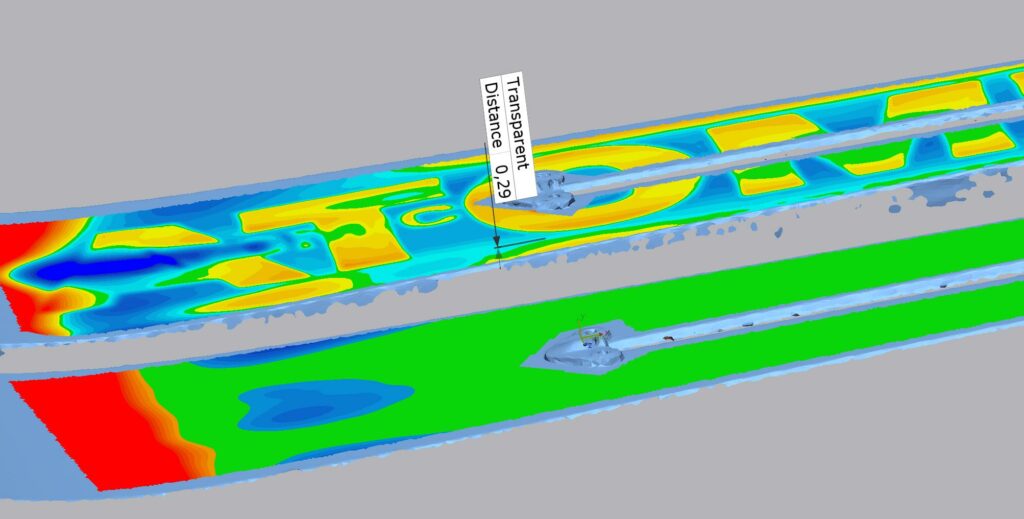

Sehr schön deutlich wird der Effekt bei meinem Ski. Der Laser findet auf dem Ski ohne Spray einen Dickenunterschied von 0.3m und das ist weit mehr als die Genauigkeit, die für meinen HandyScan Black | Elite angegeben ist.

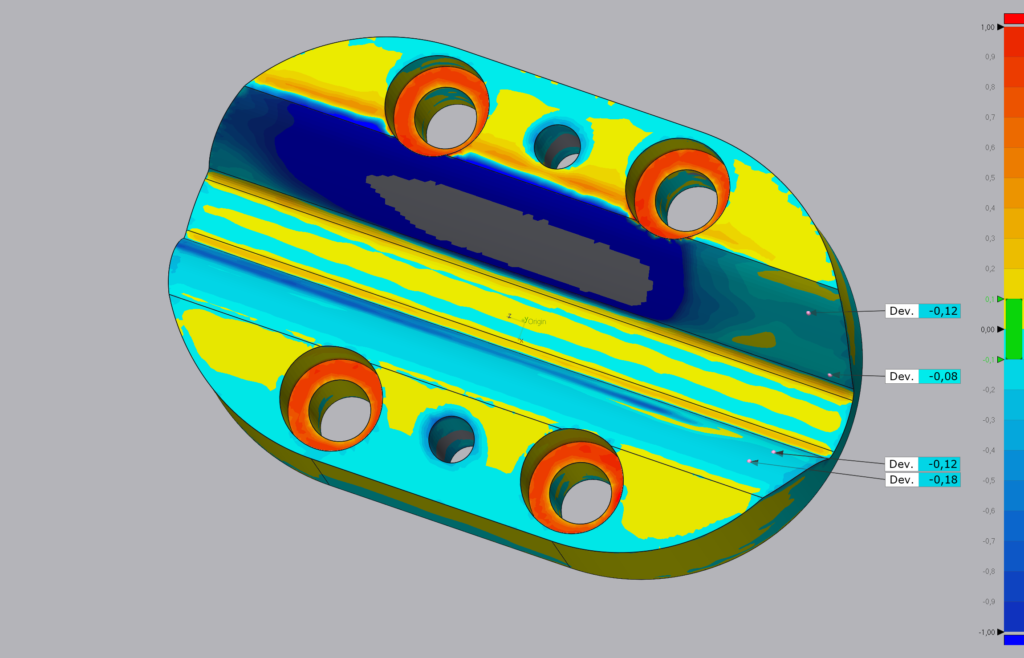

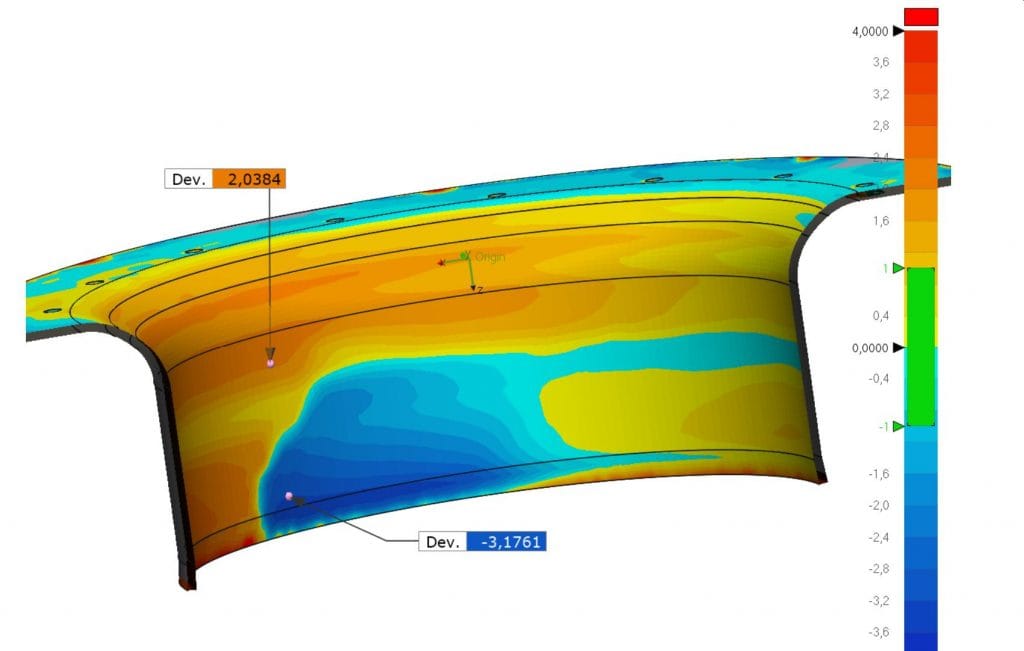

Den Falschfarbenplot habe ich mit dem Control X erstellt. Dazu nutze ich eine Verfahren, das sich Deviation Location nennt. Das kommt immer dann zu Einsatz, wenn es darum geht einen Schaden zu dokumentieren. Bei Flugzeugen wird zur Dokumentation von Hagelschäden verwendet.

Mattierungssprays für das Scanning gibt es verschieden auf dem Markt. Ich bevorzuge den von Aesub, da dieser von selber wieder verschwindet und ich mir damit meinen Umgebung kontaminiere. Zum zweiten kann ich sicher sein, dass der Spray nicht in das Material eindringt und sich nicht mehr entfernen lässt.