Ihr habt ein Teil, das ihr ersetzen wollt? Also wird das Teil mit dem 3D-Scanner erfasst und dann auf dem 3D-Drucker ausgegeben. So einfach kann die Welt sein und das beste, bei vielen Teilen funktioniert das genau so.

3D-Scan to 3D-Print Schritte

Wenn das Bauteil direkt aus dem 3D-Scan-Daten gedruckt werden soll müsst Ihr beim Scannen viel Zeit in einen perfekten Scan investieren. Der sollte möglichst keine oder nur kleine Löcher haben. Bei dem Scanner müsst Ihr darauf achten, dass dieser eine ausreichende Genauigkeit hat und über eine ausreichend hohe Auflösung verfügt.

Technisch ist das einfach, da der Scanner genau das Format erzeugt, dass der Silcer benötigt um den Drucker anzusteuern. Der Scanner erzeugt das STL-File, das Ihr direkt in den Slicer importieren könnt.

Der ganz einfache Fall

Manchmal hat man Glück und das Teil ist so einfach, dass man es direkt mit dem Scanner Aufnehmen kann und 1:1 an den Drucker schickt. Vor einiger Zeit ist bei meiner Markise der Abschluss des ALU Profils aufgeflößt. Eigentlich ein einfaches billiges Teil. Aber wer ist der Hersteller der Markise und hat der noch Ersatzteile. Wenn Ihr schon mal versucht habt so ein Teil zu bestellen, könnt Ihr sicher bestätigen, dass der Aufwand vermutlich grösser ist als das Teil zu scannen und auf einem 3D-Drucker auszugeben.

Die Genauigkeit

Bei der Genauigkeit ist meistens nicht der Scanner sondern der Drucker die limitierende Größe. Da müsst Ihr vorher überlegen, ob die Genauigkeit von dem Drucker oder dem Scanner relevant sind. Bei den FDM Druckern habt Ihr zwei Angaben zur Genauigkeit, die Layerdicke und die Auflösung in X,Y auf dem Drucktisch. Anlog gilt das für alle anderen Verfahren.

Die Auflösung

Wenn ihr die notwendige Auflösung bestimmen wollt, schaut Ihr euch die kleinsten Merkmale an, die angebildet werden sollen. Mach wir ein Beispiel: Das Bauteil hat einen Zapfen, der einen Durchmesser von 2mm hat. Wenn dieser Zapfen erfasst wird braucht Ihr ca. 10 Dreieckskanten auf dem Umfang. Der Umfang des Kreises beträgt 2mm * π = 6,3mm. Damit wird eine Auflösung des Scanners von 0,6mm erforderlich sein und das ist schon ganz schön hoch aufgelöst.

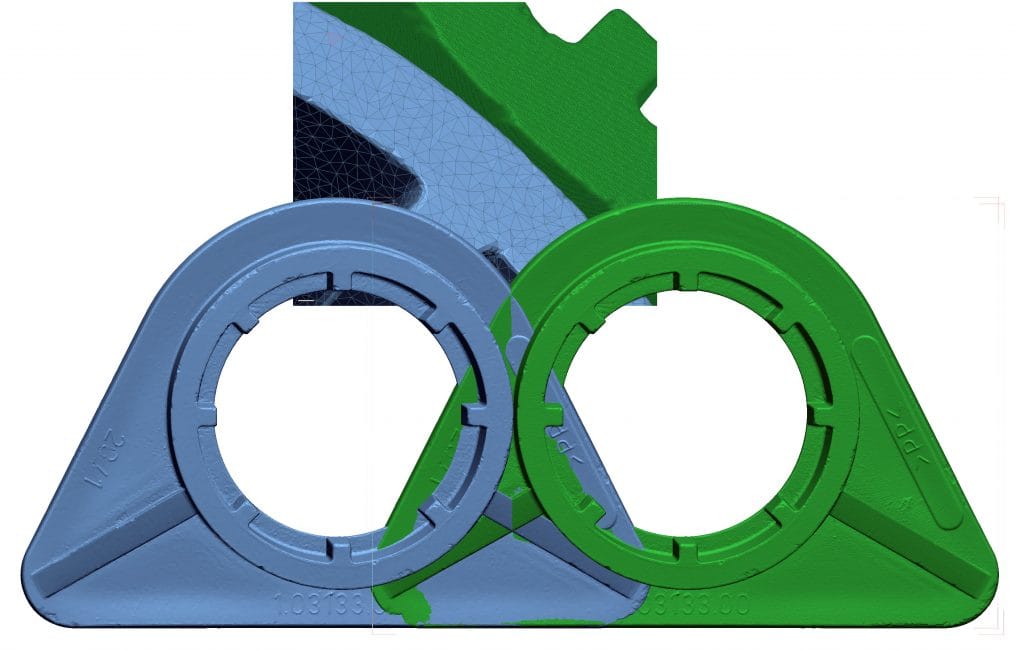

Höher als notwendig aufzulösen verlängert alle Arbeitsschritte und bringt keinen Qualitätgewinn. Das baue Teil hat ca. 150’000 Dreiecke, das Grüne hat 1’500’000 Dreiecke. Nach dem Drucken werdet Ihr zwischen den Teilen keine Unterschied mehr sehen. Aber bei dem Grünen Teil wird der Slicer lange benötigen um den G-Code zum drucken zu erzeugen.

Auf die richtige Auflösung kommt es an!

Wasserdichter Scan

Eingangs habe ich schon erwähnt, dass Scanner und Drucker beide mit dem STL Format arbeiten. Für den Slicer ist es aber notwendig ein Wasserdichtes Netz zu erzeugen. Wenn sich in dem Objekt tiefe Bohrungen befinden, ist es unter Umständen nicht möglich diese mit dem Scanner zu erfassen.

In diesem Beitrag könnt Ihr nachlesen, wie Ihr das Problem umgehen könnt.

Ist der Scan fertiggestellt, könnt Ihr mit dem Geomagic Design X ,dem Geomagic Wrap oder dem VX Model diese Löcher schließen und ein Wasserdichtes Netz erzeugen. Wem diese Werkzeuge zu teuer sind der kann sein Glück mit Meshlab probieren. Das gibt es unter remesh close hohle einen Befehl zum schließen von löchern. Das geschieht aber in vielen Fällen sehr originell.

3D Druck erstellen

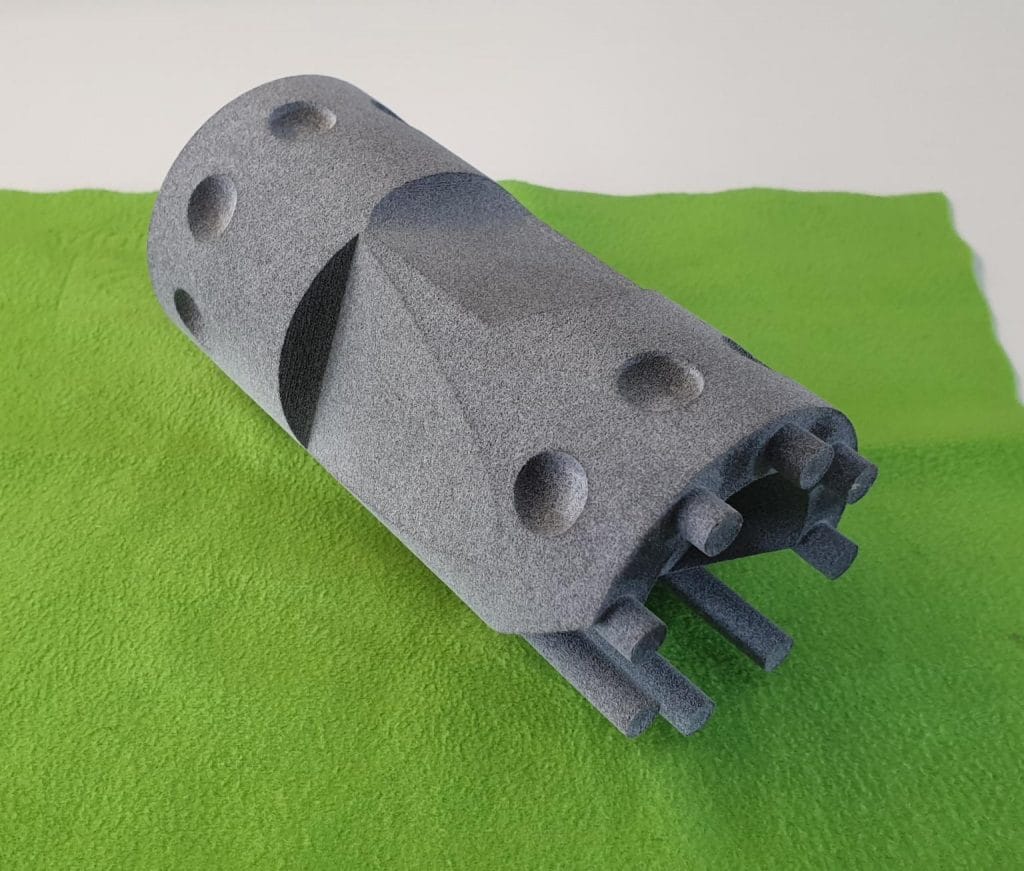

Wenn Ihr ein 3D-Druck erstellen wollt, ist es relevant das richtige Materiel und die richtige Technologie auszuwählen. Bei sehr teuren Verfahren, wie dem Metaldruck, drucke ich das Teil erstmal mit einem günstigen PLA Filament. Wenn das OK ist wird in dem teuren Verfahren gedruckt.

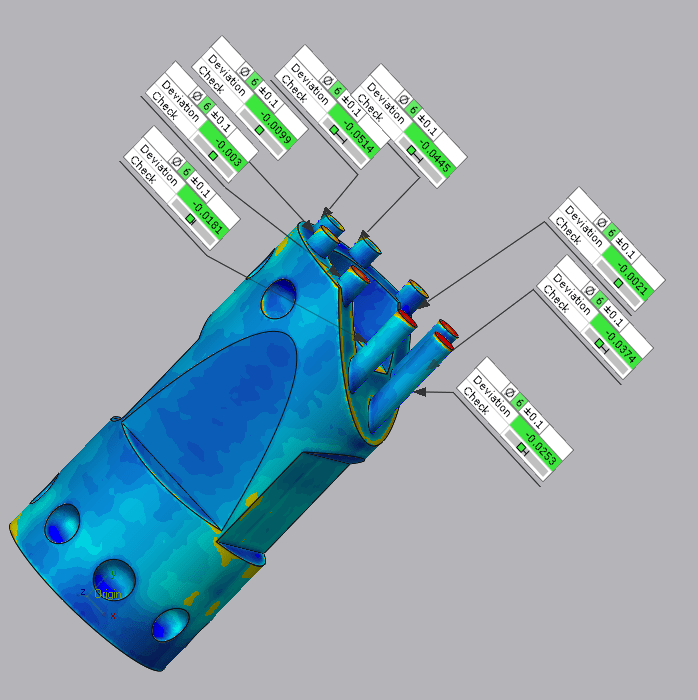

Qualitätssicherung

Wenn Ihr ein Zahnrad für die Salatschleuder druckt werdet Ihr keine Qualitätssicherung durchführen müssen. Wenn das Bauteil kritischer ist macht es Sinn nach dem Drucken das Bauteil mit dem Scanner zu erfassen und eine Qualitätssicherung mit den Scandaten durchzuführen.

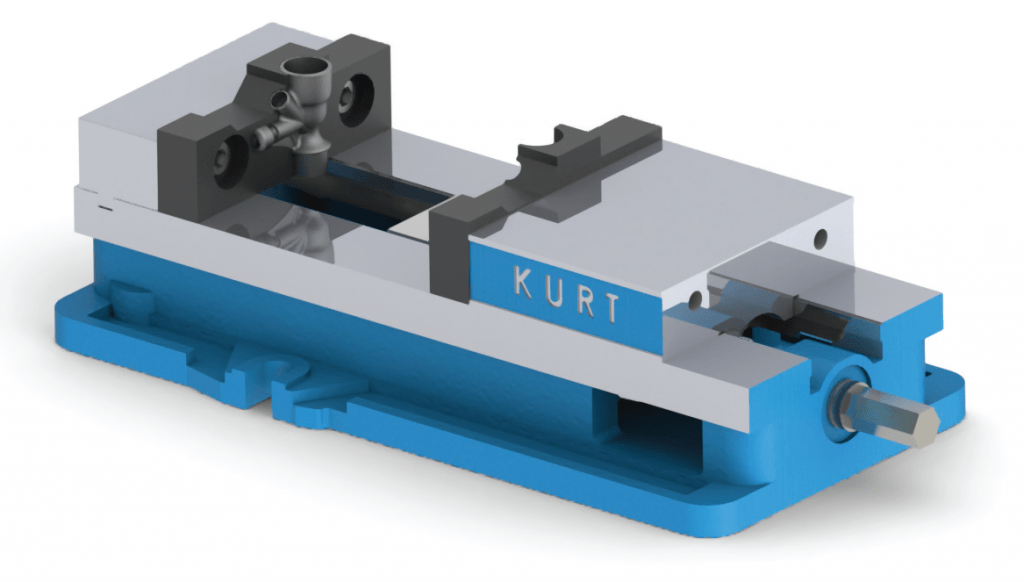

Anwendung für weiche Spannbacken

In diesem Fall benötigt Ihr nicht das Teil selber sondern eine Vorrichtung mit dem Ihr das Teil sicher für eine CNC Bearbeitung spannen könnt. Dazu wird das Teil mit dem Scanner aufgenommen. Entweder bastelt Ihr so lange am Netz bis alles passt oder Ihr erzeugt im Design X oder im Wrap mit exakten Oberflächen ein Volumenmodel, das Ihr dann von einem anderen Volumen abzieht. Der resultierende Körper enthält dann die negativ Form, die Ihr zum spannen braucht.

Ich werde dazu in nächster Zeit mal ein Video einstellen.