Meiner Erfahrung nach wird in der Fertigung ein erheblicher Teil der Zeit darauf verwendet Werkzeuge, Lehren und Spannzeuge herzustellen. Das kann sehr viel effektiver mit dem 3D-Drucker und dem 3D-Scanner erlegigt werden.

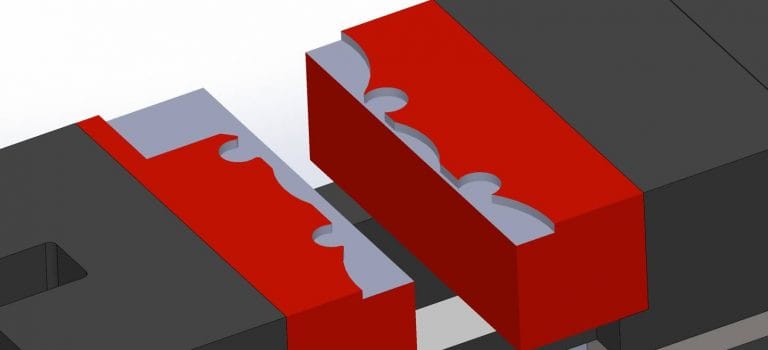

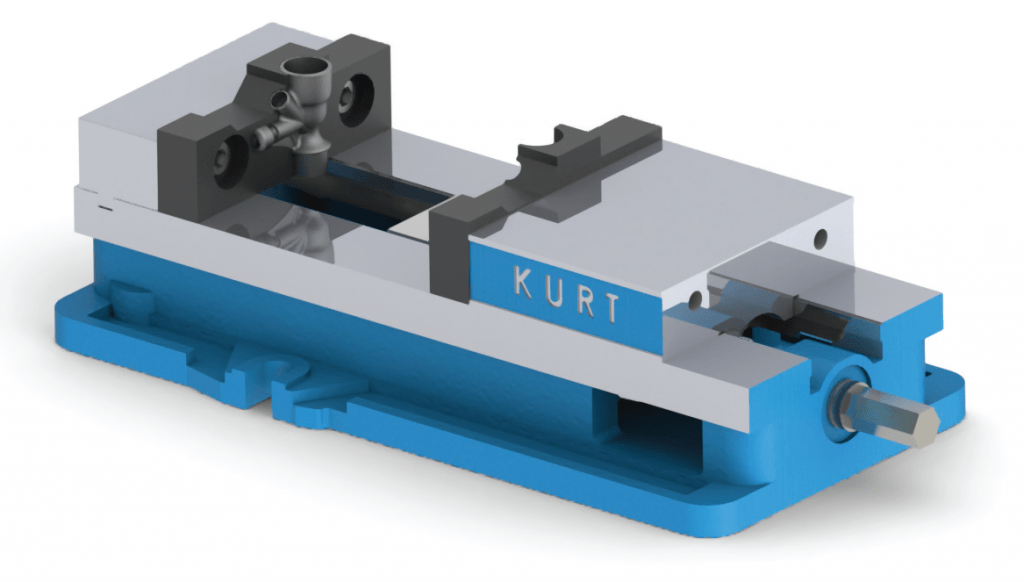

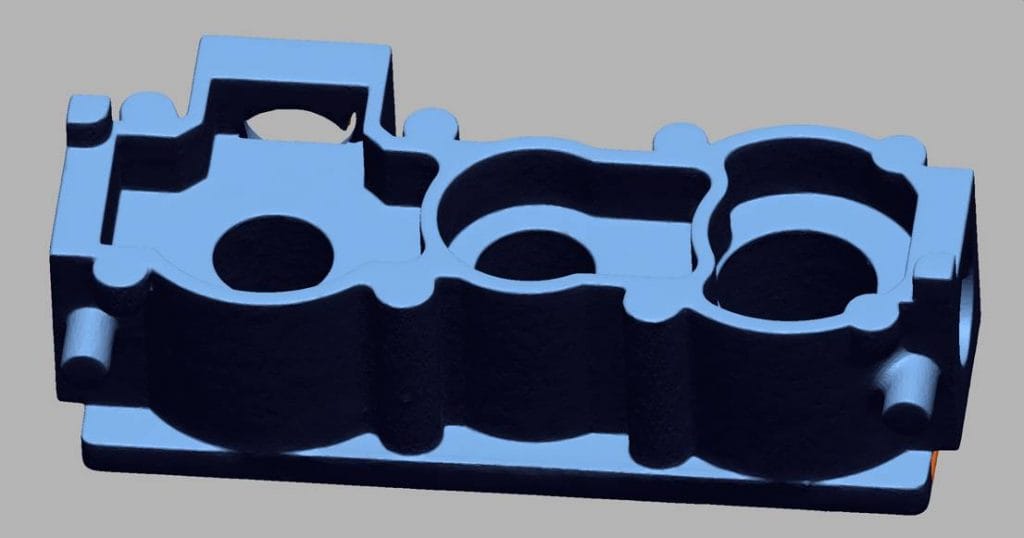

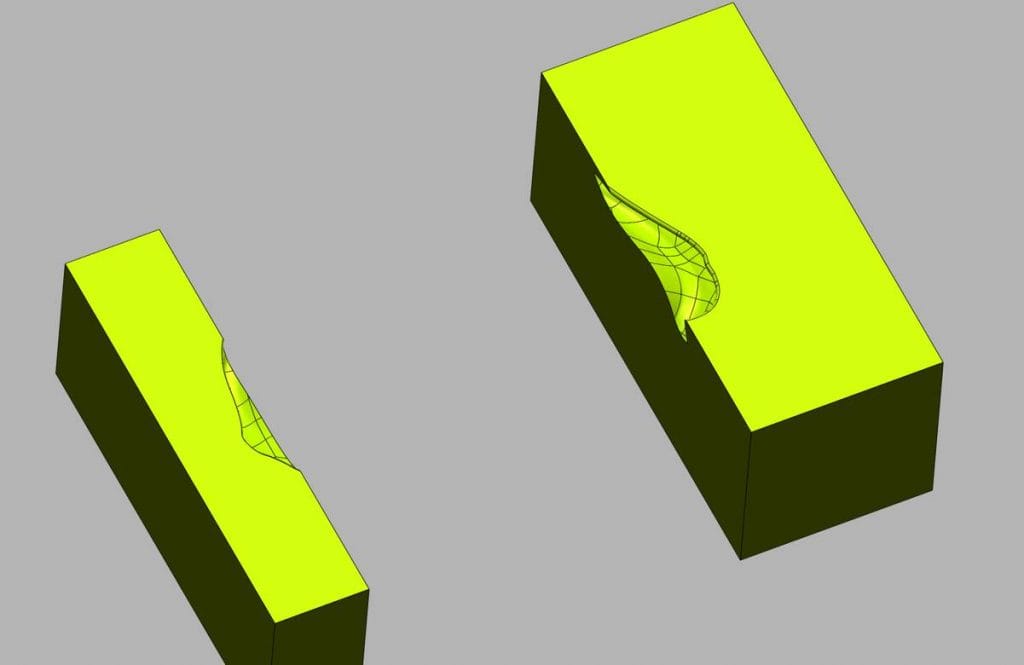

Der einfache Fall Spannbacken mit einem Schnitt erstellen

Wenn Ihr Bauteile spannen müsst, die keine Ebenen Flächen haben, bietet es sich an das per 3D-Scan und 3D-Druck zu erledigen. Wenn die Kontur nicht zu komplex wird, könnt Ihr das direkt mit den Funktionen von SOLIDWORKS erstellen.

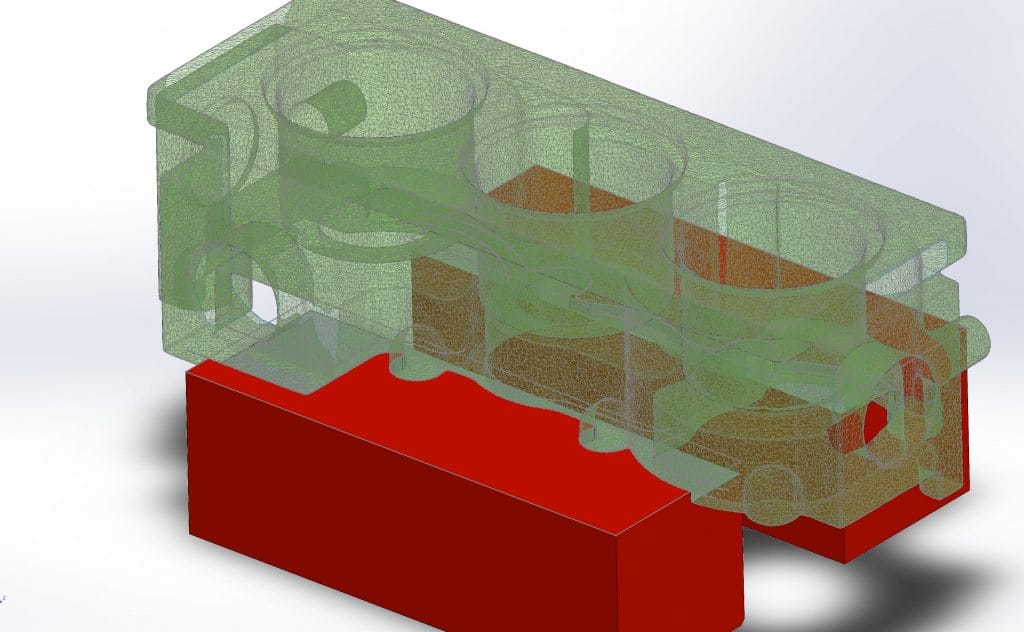

Dabei sieht der Ablauf wie folgt aus.

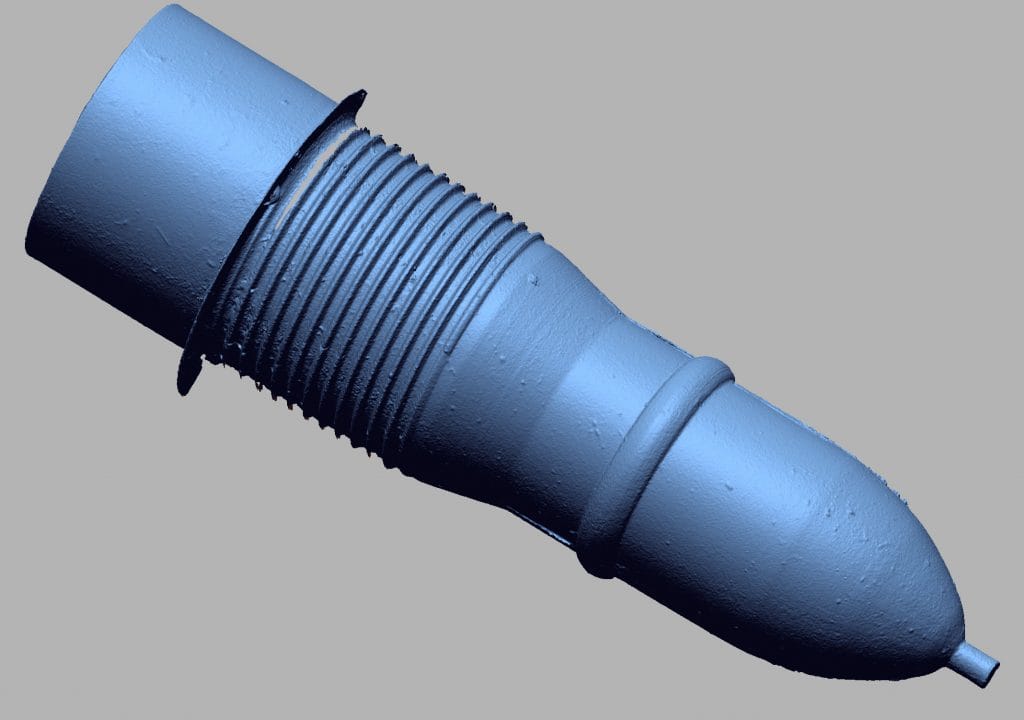

- Ihr erfasst das Bauteil mit dem 3D-Scanner

- Ihr richtet das gescannte Bauteil aus

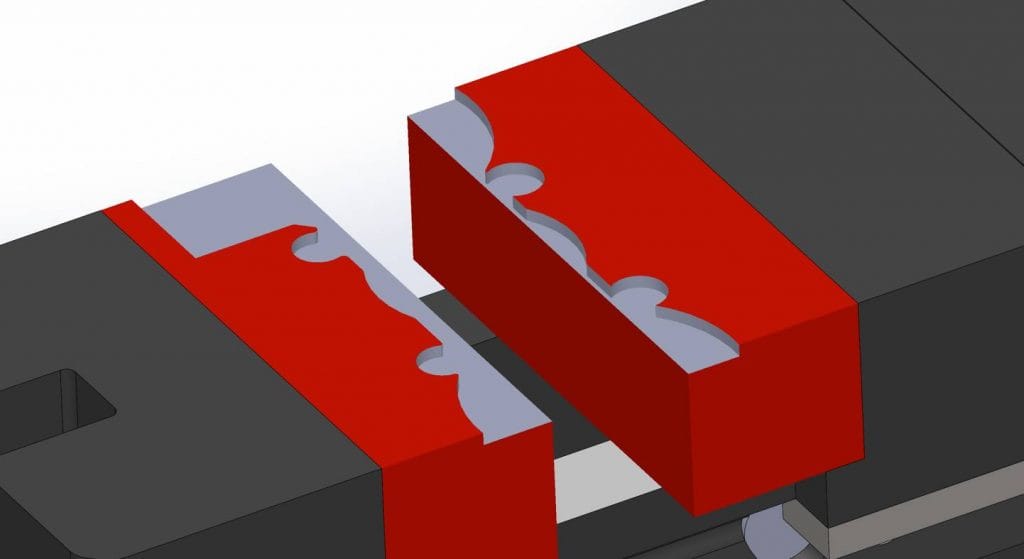

- Die Spannbacken und das gescannte Bauteil werden in eine Baugruppe geladen und das Werkstück wir so zu den Spannbacken Positioniert, wie es später auch gespannt werden soll

- Ihr speichert die Baugruppe als Teil ab

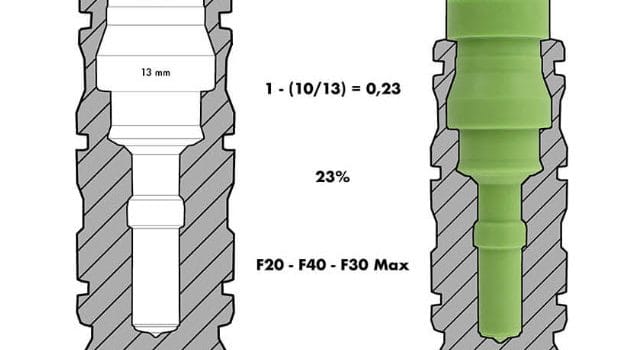

- Mit dem Befehl Abscheiden wird im SOLIDWORKS eine Skizze aus dem Netz erzeugt.

- Mit dieser Skizze wird ein Schnitt durchgeführt und auf den Spannbacken entsteht eine Kontur, die sich präzise am das Werkstück anpasst.

- Die Spannbacken werden mit dem 3D-Drucker gedruckt und schon kann es losgehen.

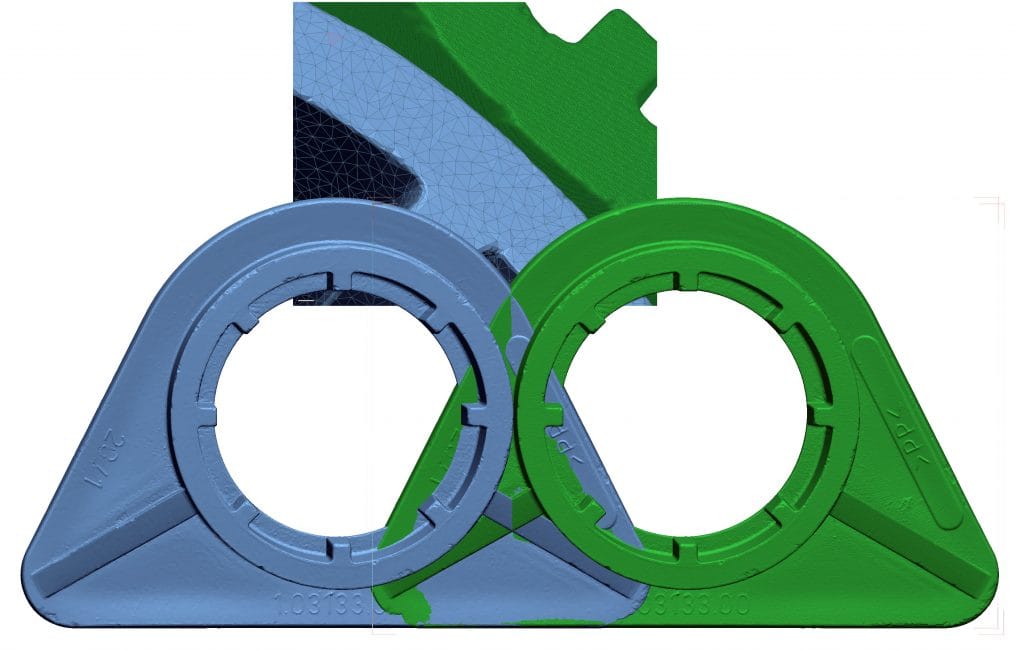

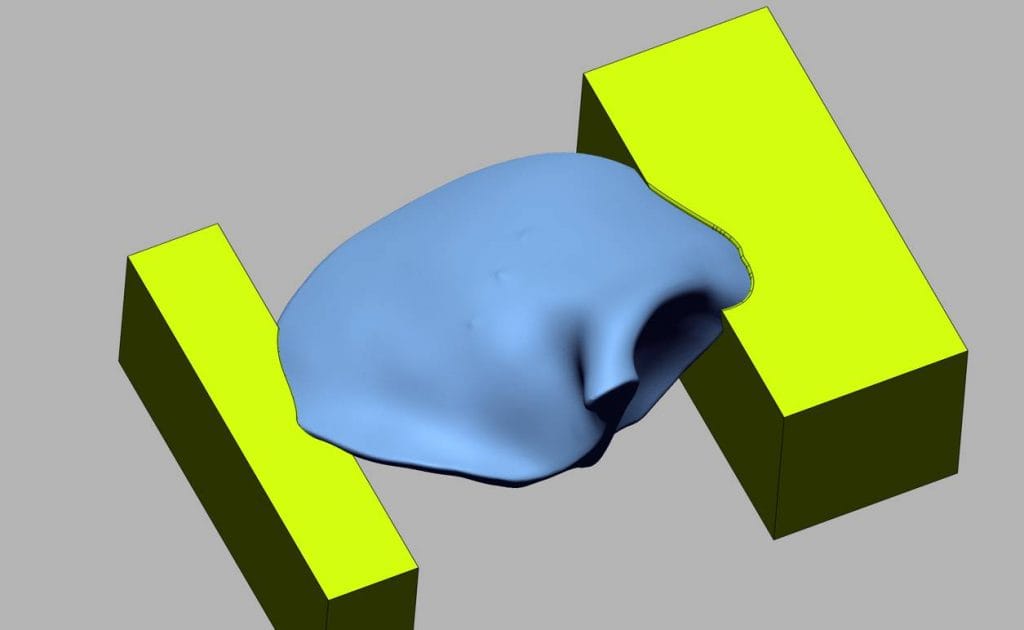

Der komplizierte Fall – Eier spannen

Im medizinischen Bereich werdet ihr häufig auf Komponenten stoßen, die nur noch aus Freiformflächen bestehen. Diese zu spannen ist eine große Herausforderung. Festkleben oder Vereisen sind sehr aufwändig.

Aber auch hier hilft euch die Kombination aus 3D-Druck und 3D-Scan weiter.

In diesem Fall gehen ich wie folgt vor.

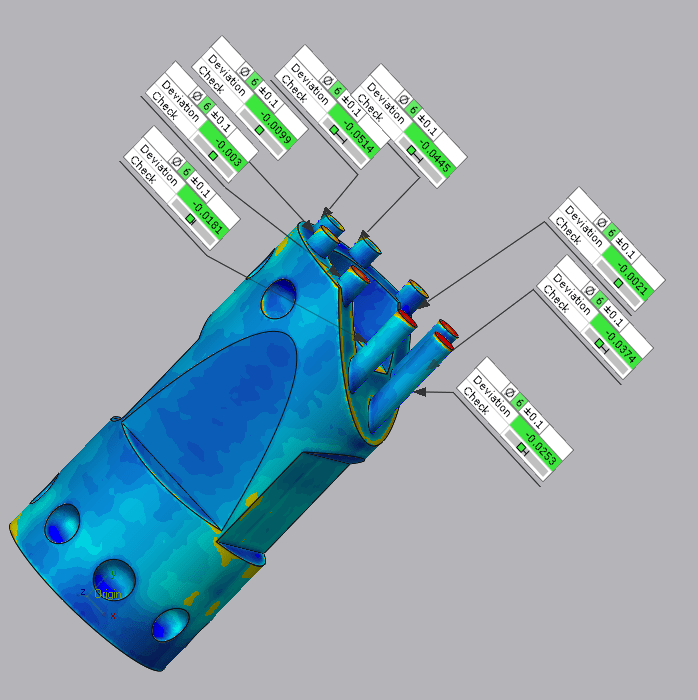

- Wie auch im einfachen Fall, erfasst Ihr das Bauteil mit dem 3D-Scanner

- Dann erzeugt Ihr im Design X oder im Wrap oder im VX Model ein Volumenmodel durch anpassen von Nurbsflächen. Das geschieht bei einem gutem Scan automatisch

- Dieses Volumenmodel nutzt Ihr, um es von den Spannbacken abzuziehen.

Und schon habt Ihr eine perfekte Spannvorrichtung.

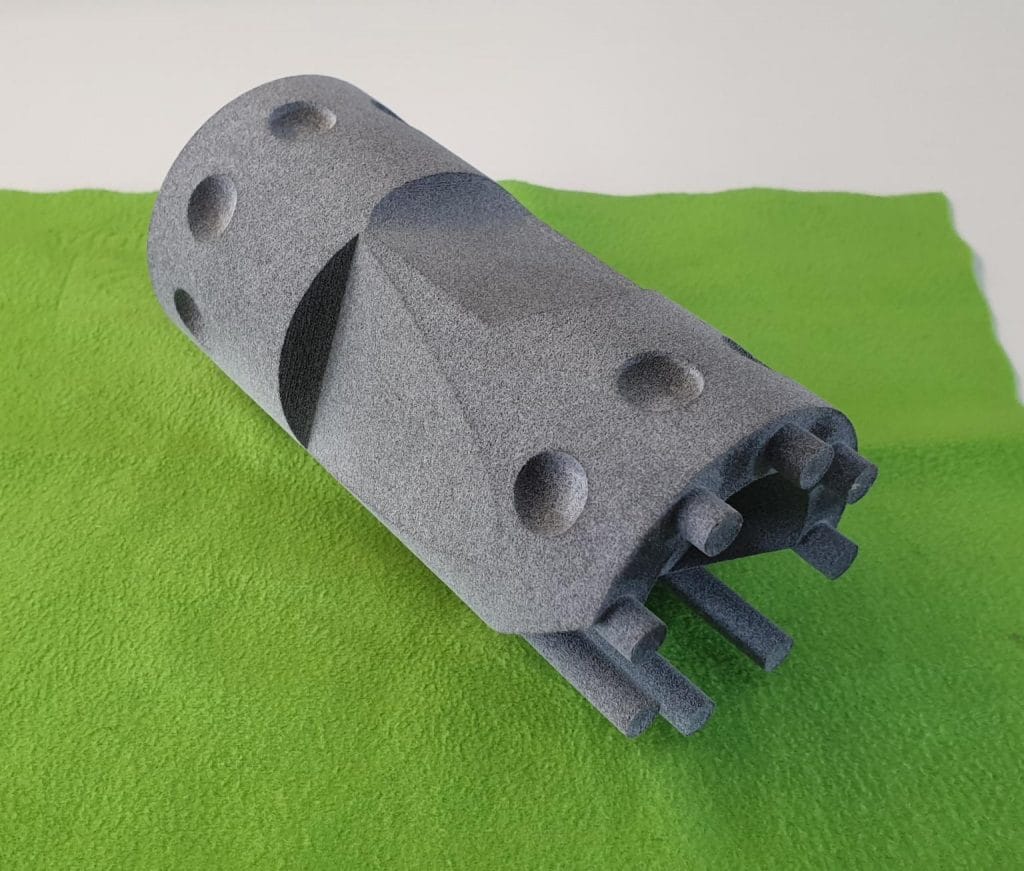

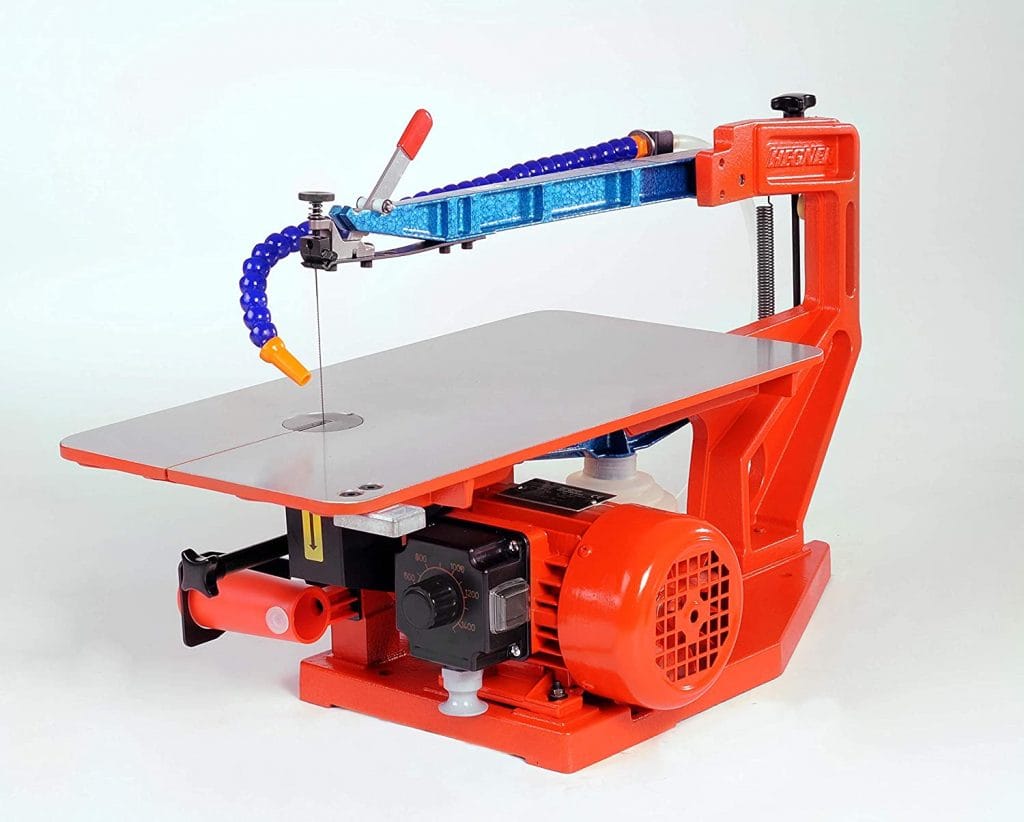

Welcher Drucker eignet sich dafür?

Zum probieren kann man sicher einen Versuch mit PLA machen. Besser geeignet sind Materialien, die stabiler sind. Im Prosumer Bereiche gibt es eine Reihe von Druckern, die Nylon mit Carbon anteil verarbeiten können. Besser geeignet sind die Drucker von Markforged, Anisoprint, T9 Labs aus de Schweiz und Desktop Metal. Die legen in die Kunststoffmatrix einen kontinuierliches Carbon Filament ein und erreichen damit hervorragende Festigkeitskennwerte.