Alles fängt ganz einfach an, ihr zieht ein Target nach dem anderen aus der Rolle und klebt es auf das Objekt. Dann kommt das beste! Das Scannen und dann? Die Targets müssen wieder runter – BUH. Ich habe ein paar einfache Tipps, mit denen Ihr das das Entfernen ohne große Probleme hin bekommt.

- Wenn Ihr die Targets anbringt nicht nochmal mit dem Finger festdrücken.

- Versucht beim Kleben immer eine Seite etwas offen zu lassen, dann kommt Ihr nachher mit einem Schaber leichter unter das Target.

- Am besten legt Ihr unter das Objekt, das Ihr von den Targets befreien wollt, eine Malerfolie. Dann könnt Ihr die Targets einfach auf die Folie fallen lassen und alles mit der Folie zusammen in der Tonne entsorgen.

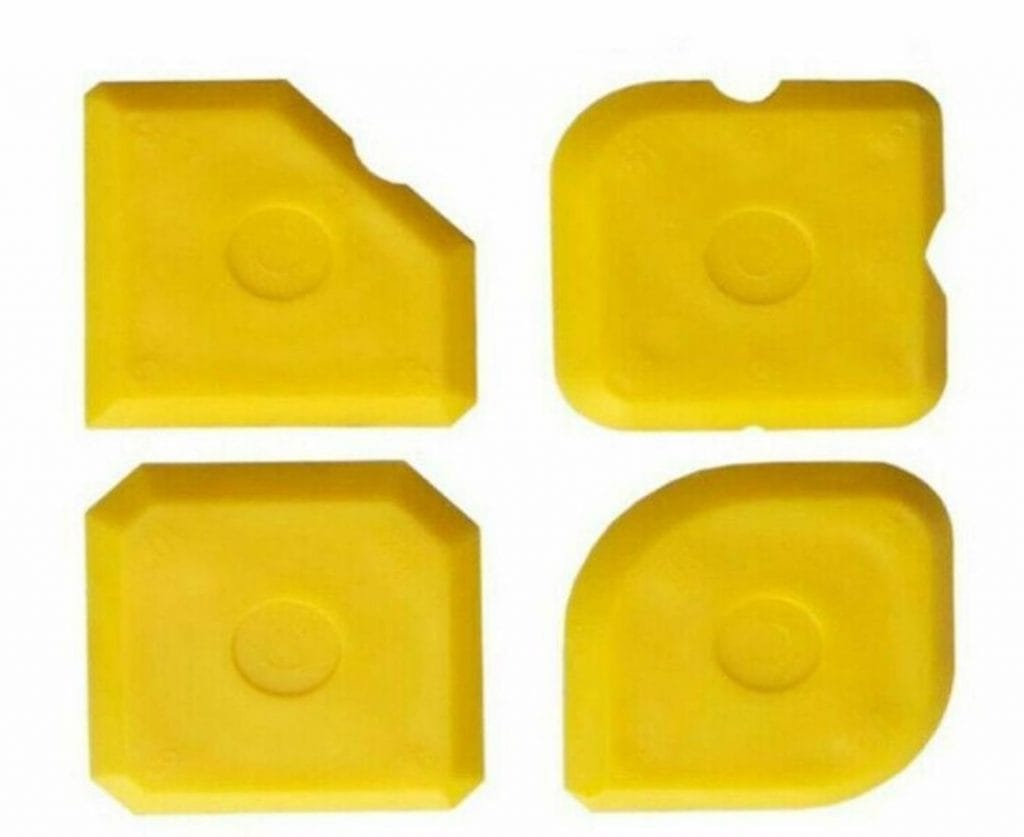

Einen Schaber bekommt Ihr entweder direkt bei Creaform als Zubehör oder alternativ bietet es sich an einen Silikonspachtel aus dem Baumarkt zu verwenden.

Wenn sicher alle Targets entfernt werden müssen

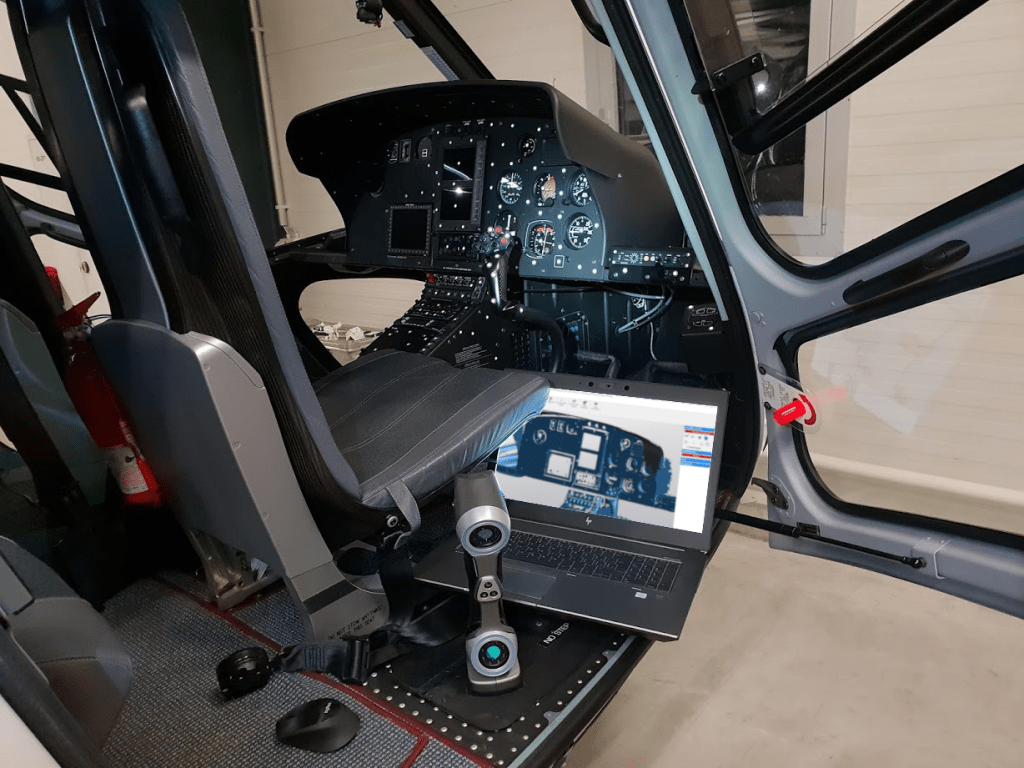

In einigen Bereichen ist es essenziell, dass ihr sicher seid alle Targets entfernt zu haben. Pharma, Aerospace, Kraftwerk können Branchen sein, bei denen Ihr sicher sein müsst, dass kein Target auf dem Objekt verbleibt. Ich verfolge in so einem Falle einen dreistufigen Plan.

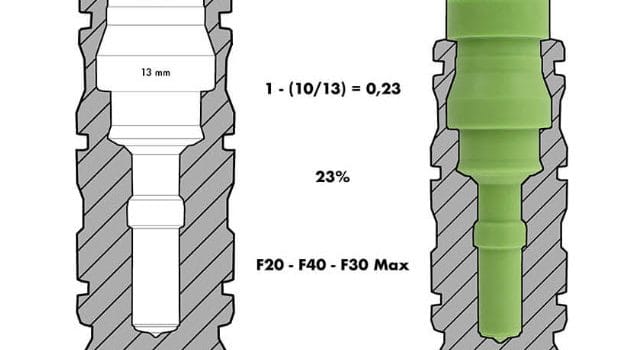

- Die Targets kleben auf der Rolle auf einem Streifen. Nachdem Ihr alle Targets angebracht habt. Behaltet auch jeden Fall den Streifen und messt die Länge nach. Auf 600mm Streifen passen 38 Targets mach pro Target 15,8mm. Damit könnt Ihr über die Länge der Streifen nachmessen, wie viele Targets Ihr verbraucht habt.

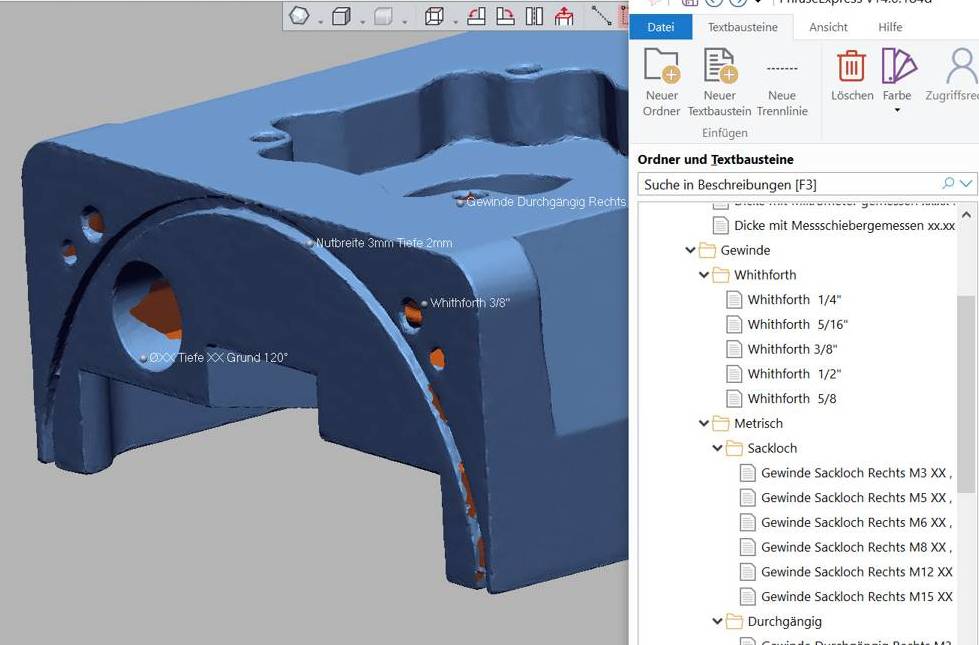

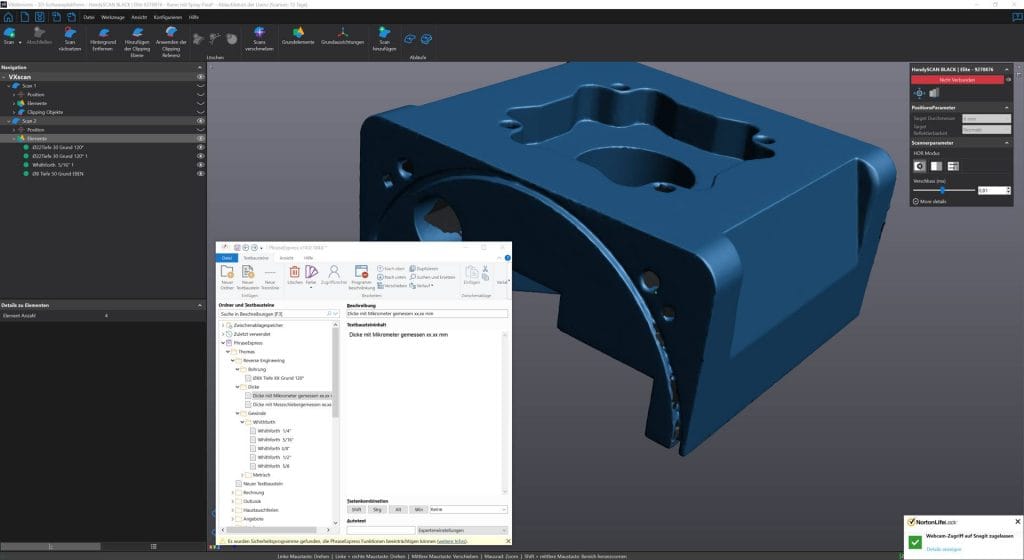

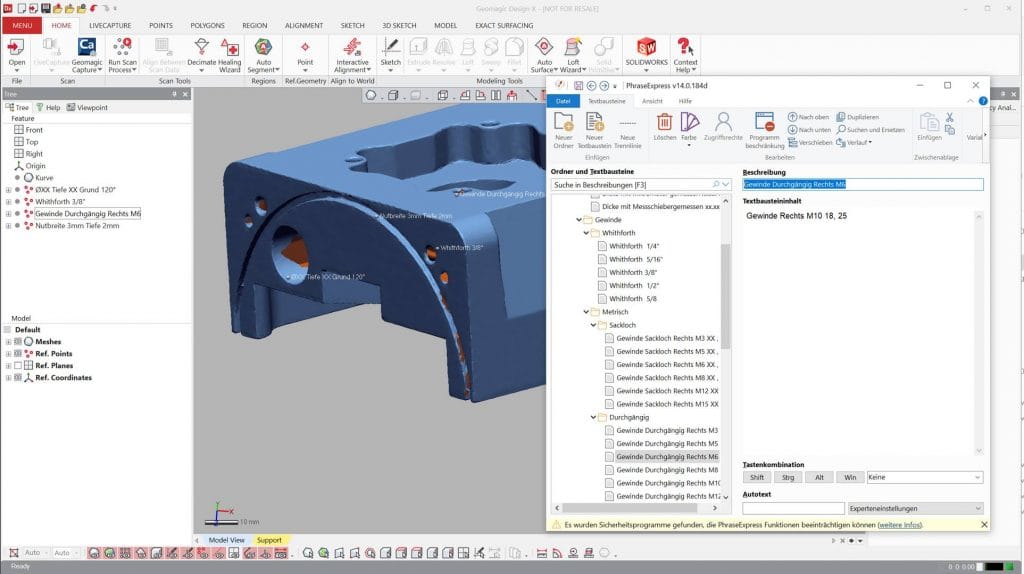

- Nach dem Scannen könnt Ihr im VX Elements nachsehen, wie viele Targets der Scanner entdeckt hat. Wenn alles gut gelaufen ist wird sich diese Zahl mit der berechneten Anzahl decken. Hat der Scanner weniger Targets erkannt, seht Ihr auf dem Boden nach ob Targtes abgefallen sind.

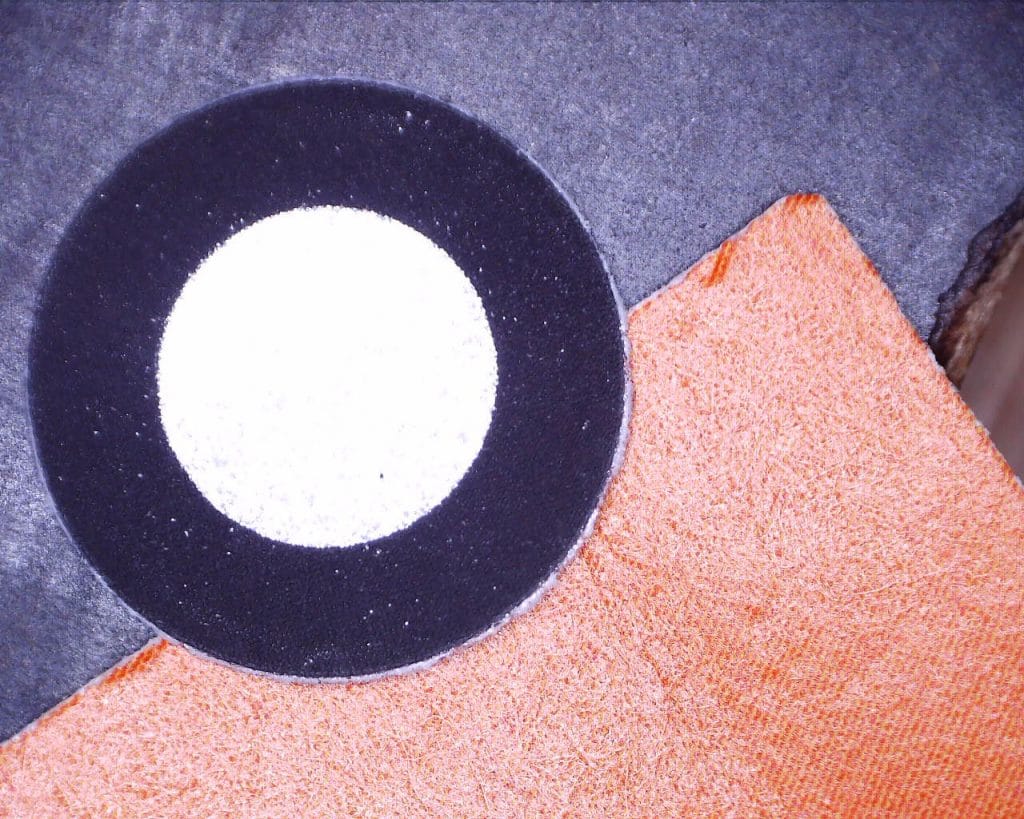

- Nun werden die Targets abgenommen und auf ein Blatt Papier geklebt. Das Blatt wird mit dem Scanner erfasst – Option nur Targets Scannen. Hoffentlich stimmt alles.

Nein – OK die Targets lassen sich am schnellsten finden, wenn Ihr diese mit einem starken Blitzlicht fotografiert. Am besten, ist dabei der Raum möglichst dunkel, dann leuchten die Targets besonders gut!