Gemeinsam mit der n-protec AG haben wir eine Auswertung eines Turbinengehäuses durchgeführt. Auf Basis eines Befundes bei der Revision wurde Entschieden das Gehäuse mit einem 3D-Scanner aufzunehmen. Diese Aufgaben sind perfekt für unsere Creaform-Scanner geeignet, da diese mobil und ohne großen Aufwand auch in schwierigen Situationen beim Kunden eingesetzt werden können. Das Gehäuse in ein Messlabor zu transportieren ist offensichtlich mit größerem Aufwand verbunden.

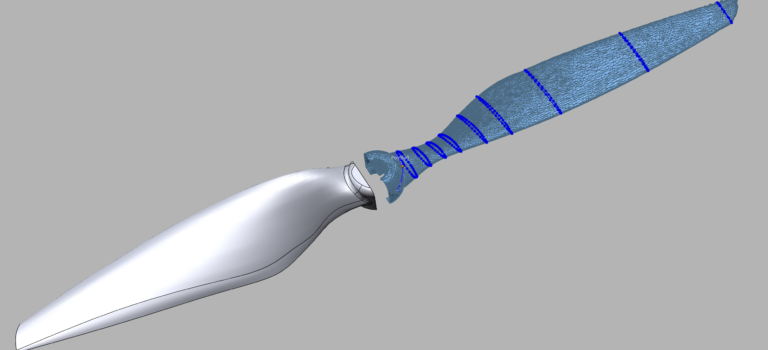

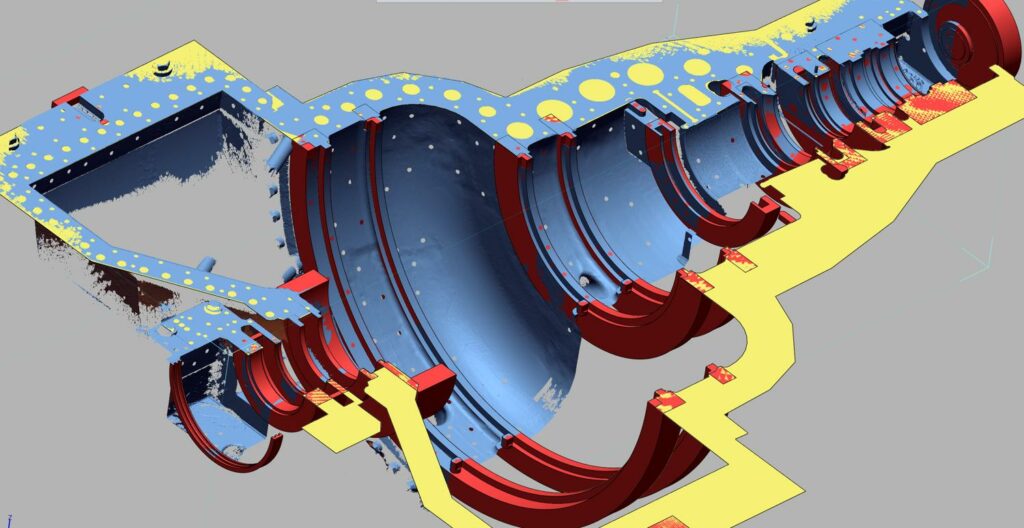

Nach dem der 3D-Scan erstellt war, haben wir im Design X die Position der axialen Ringe für Lager und Schaufelträger bestimmt. Diese wurde als 3D-Model erstellt und können somit in der weitern Entwicklung auch im SOLIDWORKS verwendet werden.

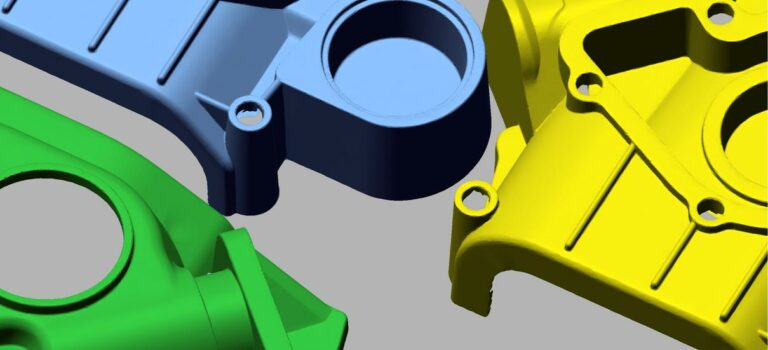

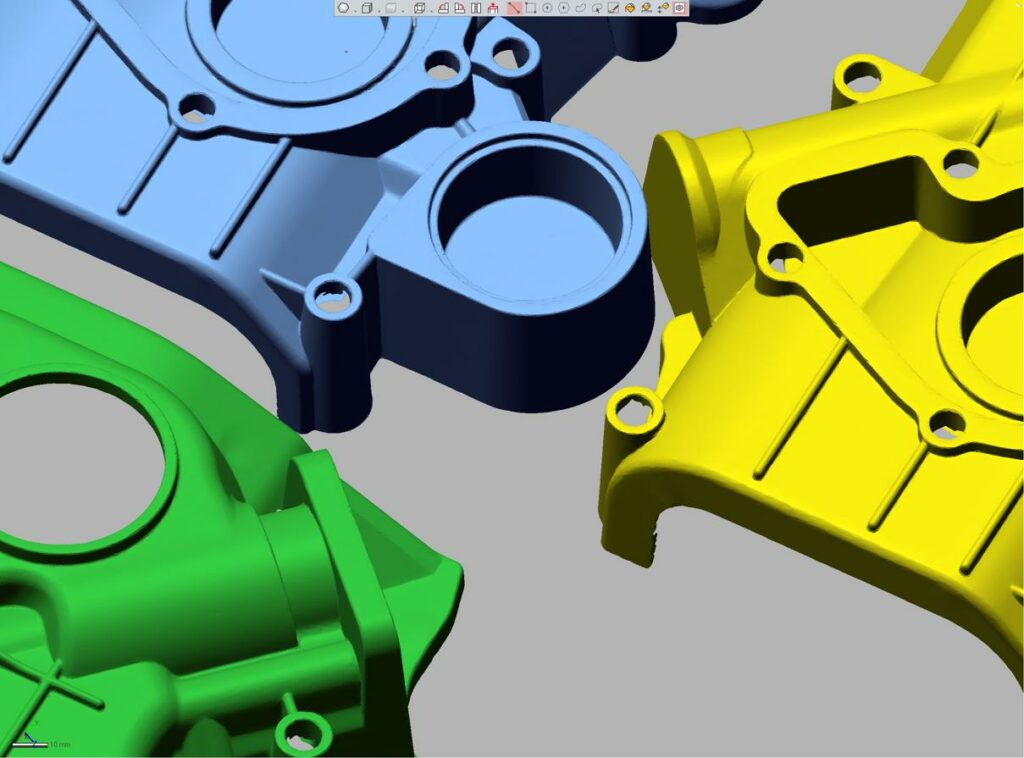

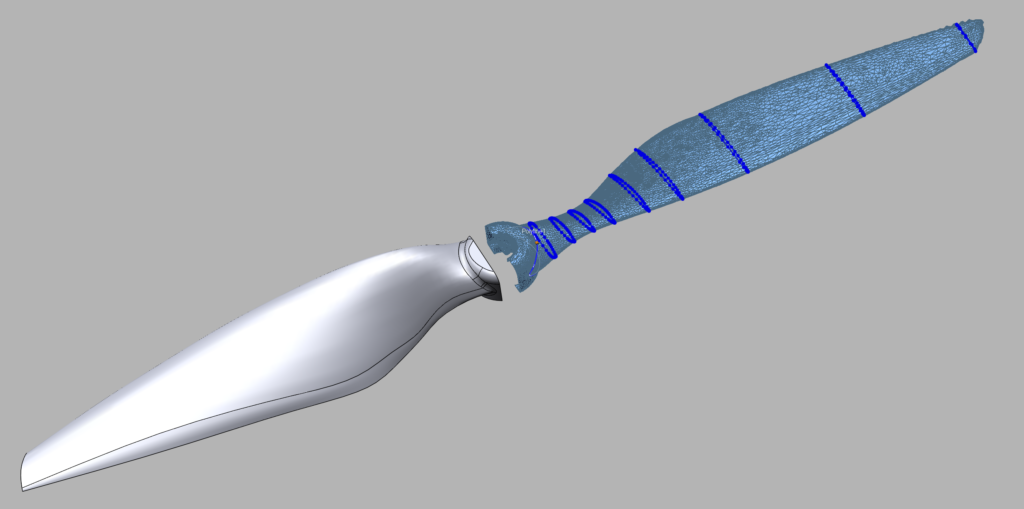

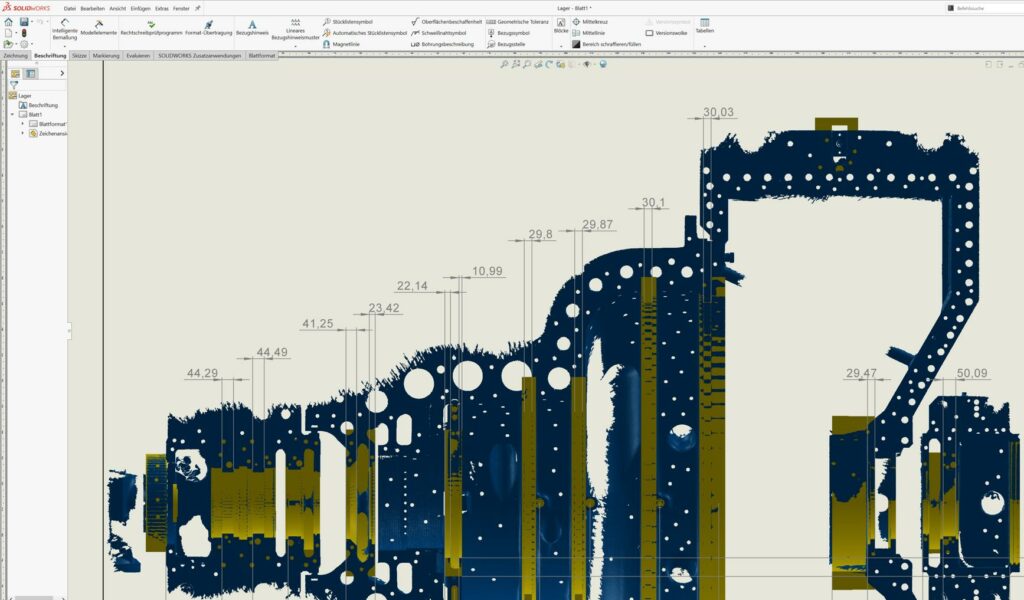

Auf dem nächsten Bild erkennt man dass die roten Ringe gemeinsam mit den 3D-Scandaten in das SOLIDWORs importiert wurden. Dort wurden die Positionen mit den Bemaßungsfunktionen von bemaßt. Bei solchen Themen haben die CAD-Systeme ganz klar die Nase vorne.

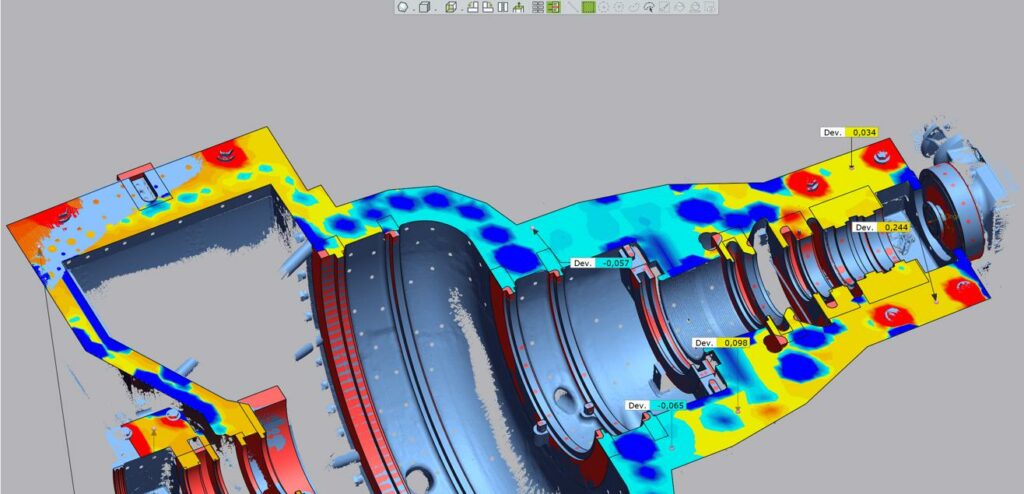

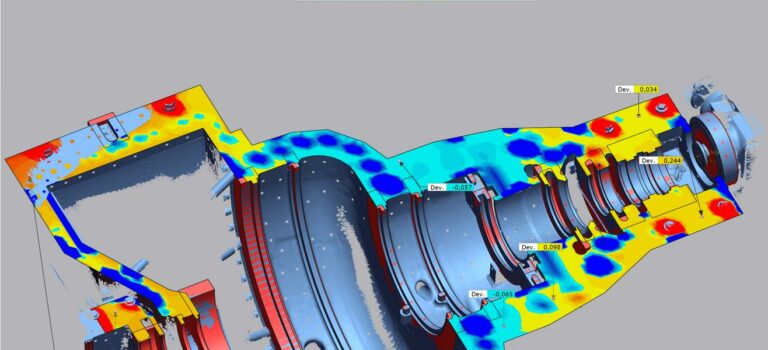

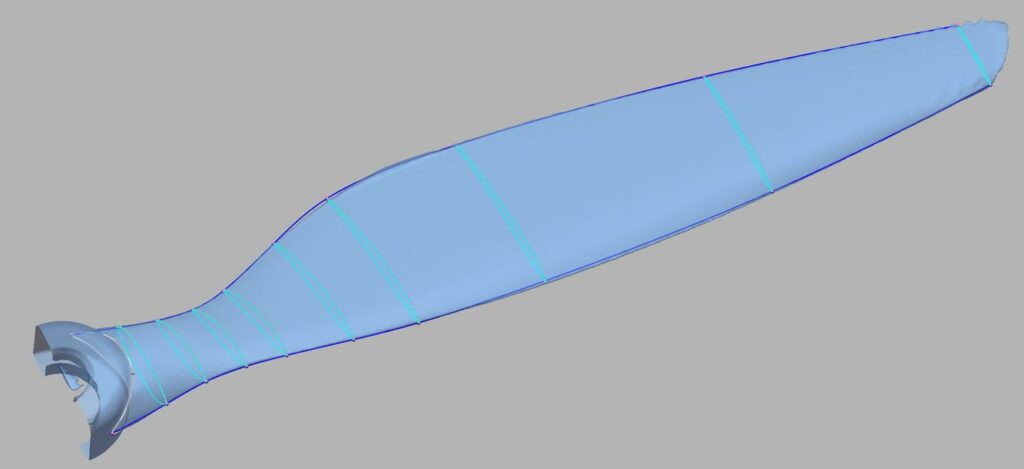

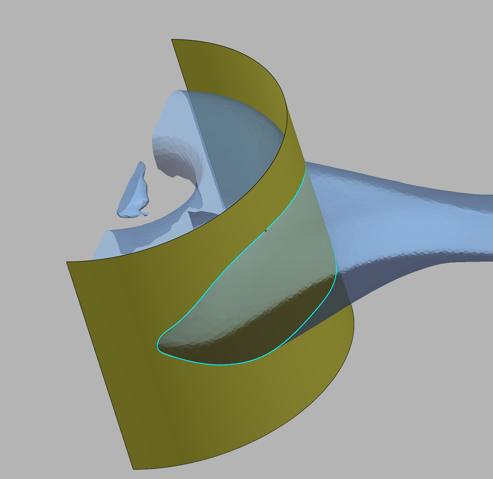

Eine weitere Frage war wie Eben die Dichtflächen des Gehäuses sind. Dazu wurde im Design X eine Ebene Fläche erzeugt und gemeinsam mit den Scandaten in das Control X zu Qualitätssicherung übergeben. Auf dem nächsten Bild sieht man anhand der Falschfarben, an welchen Stelle die Dichtfläche von der Ebene Fläche abweicht. Die dunkel blauen Stellen sind Bohrungen. Von Interesse bei der Bewertung sind die Cyan und die Gelben Flachen.