Reverse-Engineering – Vorgehen im Design X

Beim Reverse Engineering eines Propellers, wird man sich erstmal mit den Grundzügen den Theorie beschäftigen. Einen guten Einstieg findet Ihr in dem Artikel „Der Propeller, das unverstandenen Wesen“. In diesem Artikel findet Ihr neben der Theorie auch einen Verwies auf ein Applet mit dem Ihr einen Propeller selber entwickeln könnt. Was jedem klar sein muss, der Schwerpunkt und der Drehpunkt müssen an der selben Stelle sein.

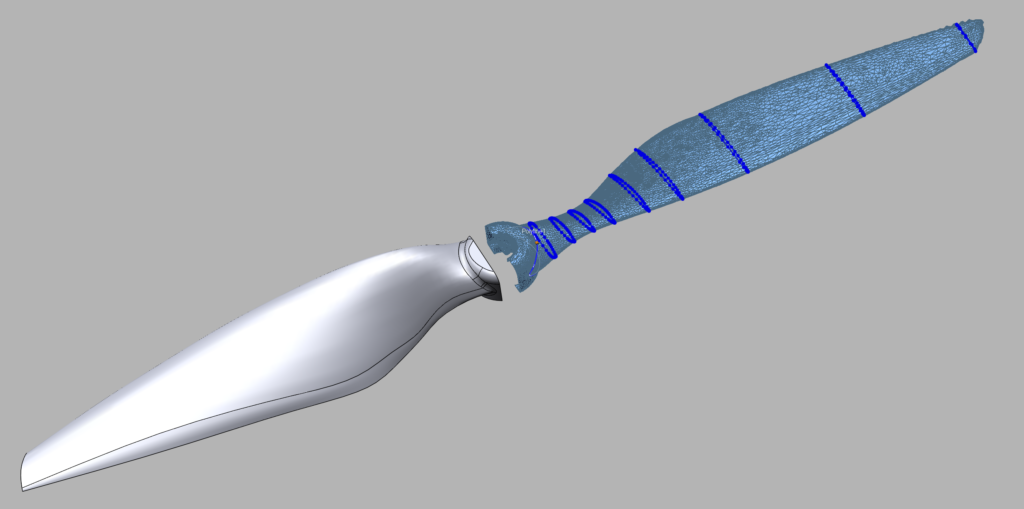

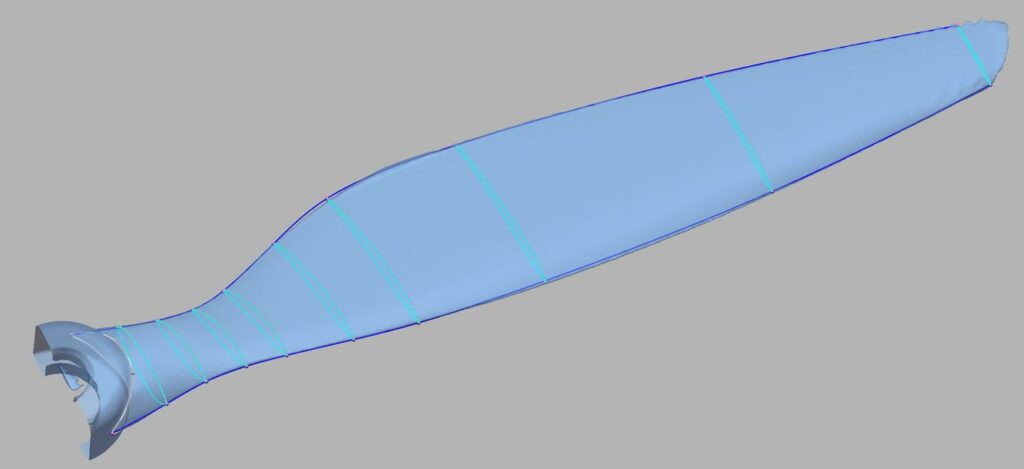

Für das Reverse Engineering habe ich das Design X eingesetzt. Damit könnt Ihr sehr komfortabel und schnell die Geometrie entwickeln. Die Herausforderung bei diesem Reverse Engineering ist es zu verhindern, dass beim Loften die Profile unvorhersehbar twisten. Damit das nicht passiert, habe ich zwei Leitlinien an der Leading- und an der Trailing- Edge erstellt.

Die einzelnen Profile auf dem Flügel wurden alle auf einer Ebenen Fläche erstellt. Das erledigt das Design X mit einem Klick. Den Anschluss des Propellers an die Zylindrische Aufnahme erfordert einen anderen Ansatz, das diese Profile nicht mehr Eben ist.

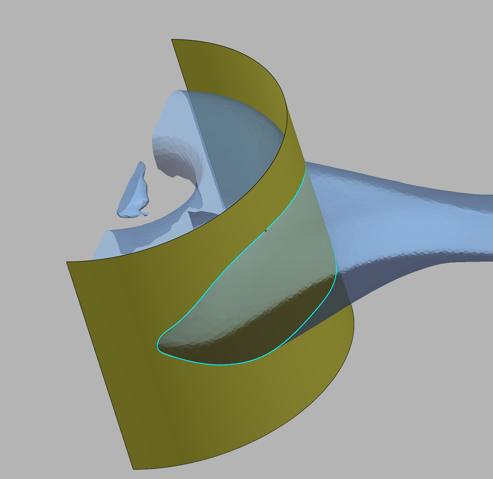

Diese 3D-Profil wird erstellt, indem man einen Zylinder als Fläche konstruiert. In dem Bild ist das die gelbe Fläche. Dann lässt man das Design X die Schnittkurve zwischen dem Netz und der halben Zylinderfläche berechnen. Dieser 3D-Sketch wird dann gemeinsam mit den Ebenen Profilen für den Loft benutzt.

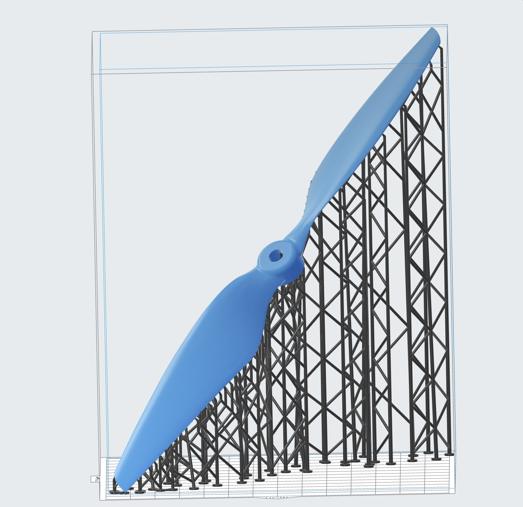

In dem Video findet Ihr exemplarisch das Vorgehen für das Reverse Engineering. Im Anschluss habe ich den Propeller mit meinem Formlabs SLA Drucker gedruckt.

3D-Druck

Ist das Model erstmal vorhanden ist es ein leichtes den Propeller zu Drucken. Ich setze zum Drucken von komplexen Bauteilen einen SLA Drucker von Formlabs ein. Meiner Meinung nach stimmt bei den Formlabs Druckern Preis und Qualität. Zusätzlich erhaltet Ihr für die SLA Drucker eine Reihen von technischen Harzen, mit denen ihr Funktionsteile drucken könnt.

Mit der Kombination 3D-Scannen, Reverse-Engineering und 3D-Druck könnt Ihr heute viele Bauteile innerhalb von 24h herstellen und das zu einem Preise der vor einigen Jahren noch noch nicht vorstellbar gewesen ist. Für das Drucken benötigt Ihr 20ml Resin benötigt. Je nachdem was für ein Resin eingesetzt wird. kostet der Liter zwischen 160€ und 300€ macht Materialkosten von 5€ für das Bauteil.

Coole Sache ODER?