Die Anlage in Zweisimmen in der Schweiz

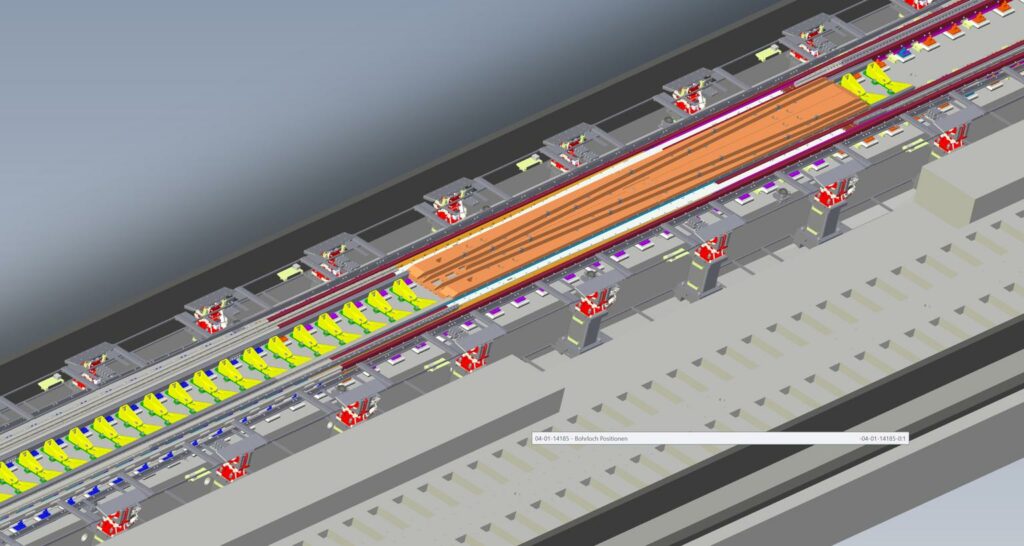

Neben dem normalspurigen Streckennetz gibt es in der Schweiz, vor allem in den Alpen, zahlreiche meterspurige Bahnen. Speziell für die GoldenPassLine wurde ein umspurbares Drehgestell für die Spurweiten 1000 mm und 1435 mm entwickelt. Als Besonderheit wird beim Umspuren die Drehgestellgeometrie auch in der Höhe verändert, wodurch die Einstiegshöhe der Wagen an die unterschiedlichen Bahnsteighöhen im Schmalspur- und Normalspurnetz angepasst wird. Die Umspuranlage ist im Bahnhof Zweisimmen eingerichtet und die Züge werden in langsamer Fahrt (15 km/h) beim Ein- und Ausfahren aus dem Bahnhof umgespurt.

Der Auftrag

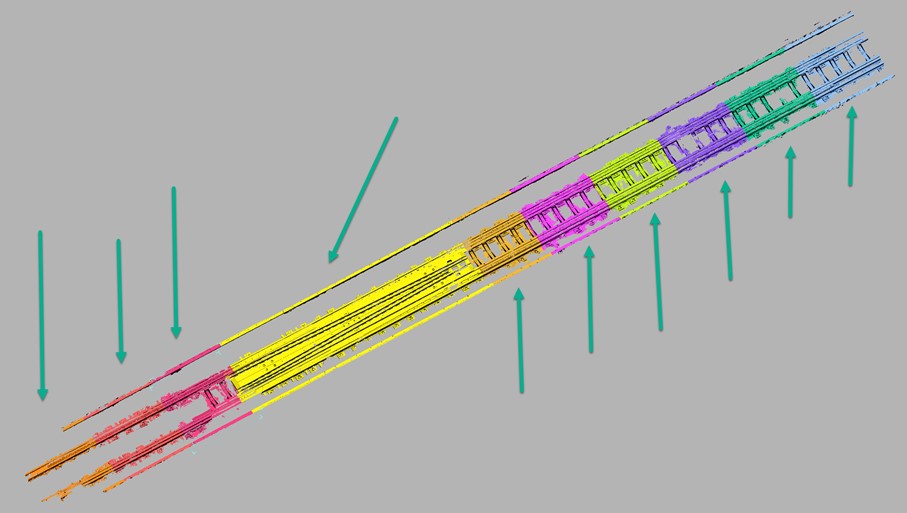

Die Prose AG ist für die Entwicklung und den Aufbau der Anlage in der Schweiz verantwortlich und hat die SCAN IT 3D beauftragt die gesamte Anlage in Zweisimmen mit einem 3D-Scanner zu erfassen. Ein Scan der unter freiem Himmel durchgeführt wird, ist immer besonderen Risiken verbunden. Wenn es regnet oder schneit kann der Scan nicht durchgeführt werden. Wir haben uns entschieden in der Nacht zu scannen, da die Strecke direkt in Ost-West Richtung verläuft und die Sonne das scannen ansonsten behindert hätte. Für die Erfassung haben wir den Creaform MetraScan Elite eingesetzt. Zum ersten mal seit wir diesen Scanner einsetzten, war es notwendig, den Scanner während der Messung mehrfach neu zu kalibrieren. Die Ursache dafür lag ein in den stark fallenden Temperaturen vom frühen Abend bis tief in die Nacht. Zur Vorbereitung wurde die Anlage mit ca. 150 magnetischen Targets ausgestattet, an denen sich der Scanner orientiert hat. Für den Scan haben wir 10 Stunden mit zwei Personen benötigt.

Die Auswertung

Bei der Aufnahme haben wir ca. 30Mio Messpunkte erzeugt. Mit einer so großen Anzahl von Messungen ist es möglich eine Aussage über die gesamte Anlage zu treffen. Weiterhin kann diese Messung zu einem späteren Zeitpunkt verwendet werden, um festzustellen, wie sich die Anlage über die Zeit verändert hat.

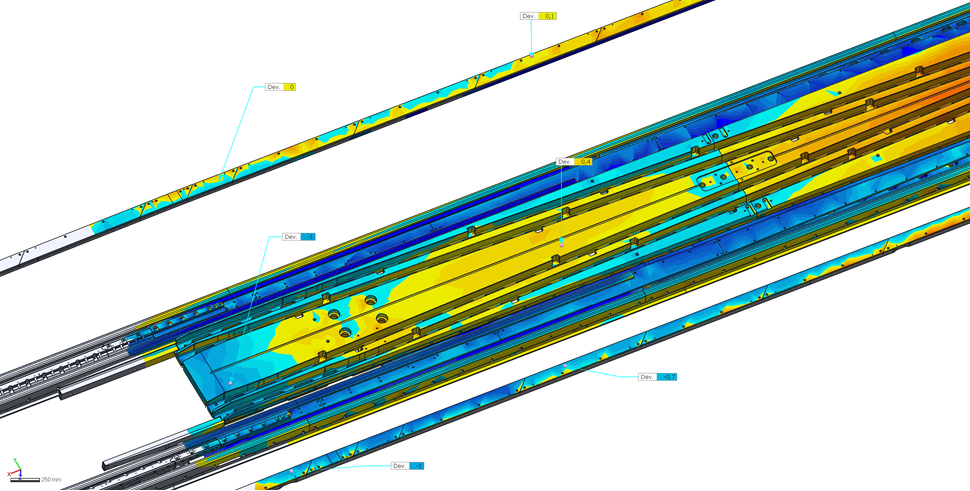

Anschließend haben wir die Scandaten mit den CAD Daten der Konstruktion, die uns von der PROSE AG übergeben wurden, verglichen. Bei dem Vergleich haben wir nach Zeichnungsvorgabe die Toleranzen ermittelt und mit der Vorgabe verglichen. Für die Beurteilung der gesamten Anlagen haben wir die Abweichungen in Form von Falschfarbenbildern bereitgestellt.

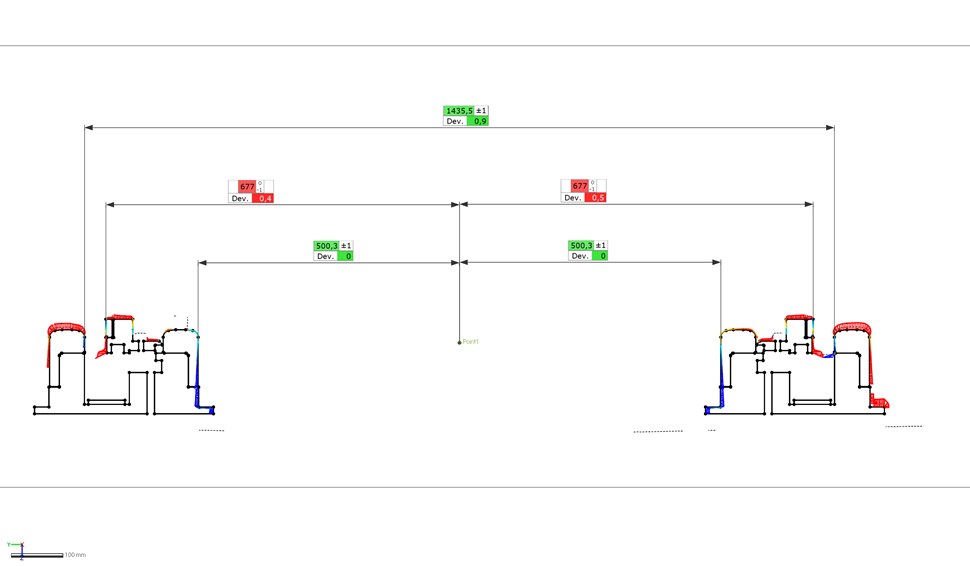

In den Schnitten, in denen die Maßtoleranzen ermittelt wurden, haben wir zur Kontrolle und zum besseren Verständnis die Abweichungen mit Hilfe von Wisker-Linien dargestellt. Die Wisker-Linien überzeichnen die Abweichung um einen definierten Faktor, so dass man sehr schnell zu einem klaren Verständnis kommt.

Die größten Herausforderungen

Im Rückblick gab es drei Punkte, die eine besondere Herausforderung darstellten.

Die Anzahl der Einzelteile im CAD Model der PROSE AG

Für die Konstruktion der Anlage ist es notwendig alle Details und Einzelteile als 3D-Körper zu modellieren. Viele der modellierten Einzelteile haben wir für die Vermessung nicht benötigt. Mit Hilfe von SOLIDWORKS wurden die verdeckten Teile und alles was kleiner als eine Schaube war aus dem Model gelöscht. Durch diese Reduzierung haben wir sichergestellt, dass die Auswertungen mit einer guten Performance im Control X erstellt wurden.

Die Ausrichtung der Scandaten an die CAD Modelle

Bei der Konstruktion ist man von einer perfekt Ebenen und geraden Anlage ausgegangen. Bei der gesamten Länge von ca. 40m ist das im Gleisbett nicht einzuhalten. Die zweigeteilte Umspurplatte, die auf einer Beton Platte verlegt wurde, passte extrem gut zu den CAD Daten. Den Bereich der im Gleisbett verlegt war haben wir in kleinere Abschnitte zerlegt und einzeln an den CAD Daten ausgerichtet.

Die Temperaturabsenkung in der Nacht

Den Scann haben wir spät im Herbst durchgeführt, währen der Nacht sind die Temperaturen stark gefallen. Das führte dazu, dass der Scanner und der Kamerabalken mehrfach neu kalibriert werden mussten. Eigentlich ist das keine große Sache, nur kann die Kalibrierung nicht im Gleisbett durchgeführt werden. Das Equipment muss mit allen Anschlüssen und Kabeln wieder auf den Bahnsteig getragen werden.

Mit sinkender Temperatur nahm auch die Kondensation an den Geräten so stark zu, dass wir entschieden haben abzubrechen und einen kleinen Teil der noch nicht erfasst war zu einem späteren Zeitpunkt aufzunehmen. Der fehlende Teil wurde schließlich eine Woche später aufgenommen und konnte ohne Probleme an die bestehenden Scans angepasst werden.

Lessons Learned

…und das auf einer WEB-Seite: Es ist wichtig aus Fehler zu lernen und die Erkenntnisse auch anderen zugänglich zu machen. Wenn man Neuland Betritt geht man immer ein Risiko ein. Wir würden bei einem Objekt dieser Größe in jedem Fall noch ein zweites Messystem einsetzen um den gesamt Fehler besser abschätzen zu können und wir würden ca. alle 2 Meter ein kalibriertes Endmaß mit dem Scanner erfassen, um die lokale Genauigkeit gewährleisten zu können.

Wird ein Objekt dieser Größe vermessen, würde wir heute zusätzlich den Einsatz eines Lasertrackers empfehlen. Nur mit zwei Systemen, die unabhängig arbeiten können Abweichungen sicher einer Ursache zugeordnete werden.

Weiterhin hätte der Einsatz einer Photogrammmetrie den Gesamtfehler, der beim Scannen entstanden ist nochmal deutlich kleiner Ausfallen lassen.

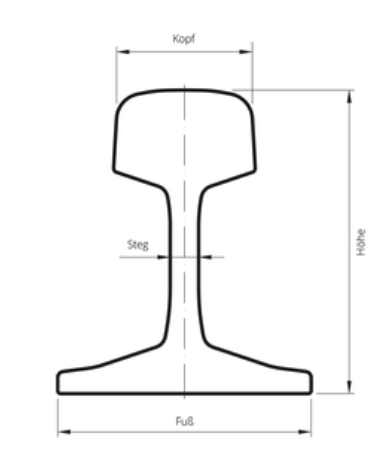

Weiterhin ist das Profil der Schienen, die Lauffläche ist ballig, die Seiten sind abgeschrägt für eine Vermessung nicht trivial.

Die Notwendigkeit die Daten in kleiner Abschnitte zu unterteilen und diese separat an den CAD Daten auszurichten hat für einen sehr großen Aufwand gesorgt.