Ausgangslage

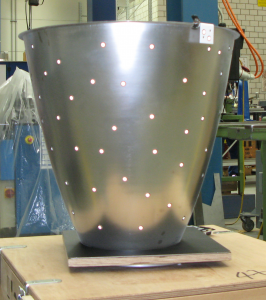

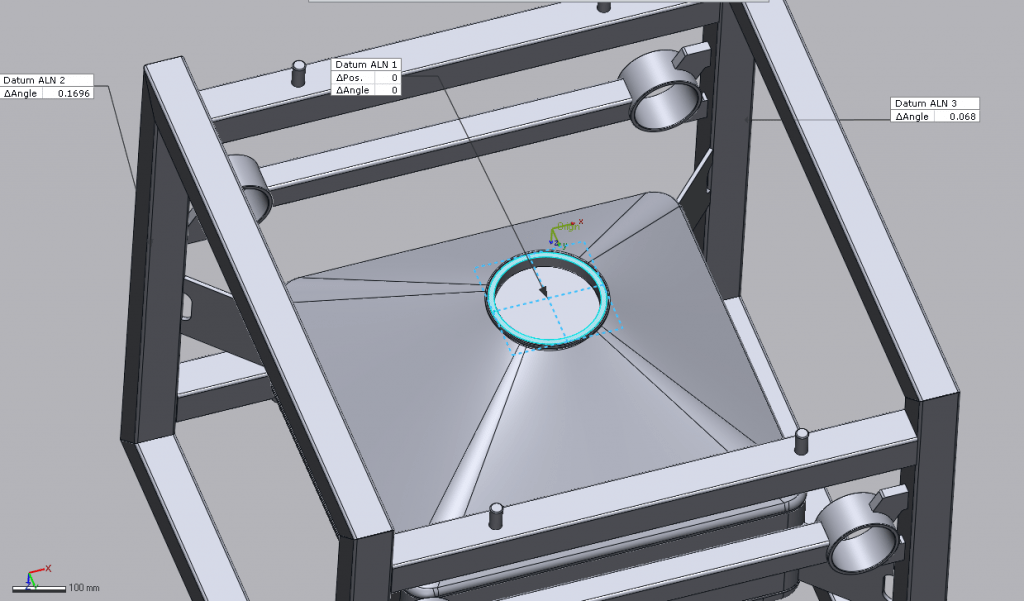

Für die Pharmaindustrie werden Mischbehälter in verschiedenen Größen gefertigt. Dabei werden Edelstahl-Profile zu einem Rahmen zusammen geschweißt. In diesen Rahmen sind die Mischbehälter eingeschweißt. Die Trichter werden mit der Anlage über die Flansche angeschlossen. Damit das Gewicht der Trichter nicht auf dem Flansch liegt, liegt der Rahmen in einer Aufnahme.

Anforderung und Ziel

Eine Kundenforderung war es, keine beweglichen Teile zur Justage der Position des Rahmens zu verwenden. Damit müssen Rahmen, Maschine und Flansch perfekt aufeinander ausgerichtet sein.

Eine Herausforderung bestand schon im Ausmessen der Mischbehälter. An der Stelle, an der der Abstand zwischen dem Flansch und dem Rahmen bestimmt werden muss, befindet sich kein fixer Punkt von dem Aus gemessen werden kann.

Die Behälter wurden mit unserem Creaform Metrascan aufgenommen und im Control X mit den CAD Daten verglichen.

Im Prinzip hat man nun zwei Möglichkeiten.

- Es wird der Flansch so angepasst, dass er auch zu dem krummen Rahmen passt.

- Es wird der Rahmen so abgeschliffen, dass er zu dem krummen Flansch passt.

Fall -1 Flansch anpassen

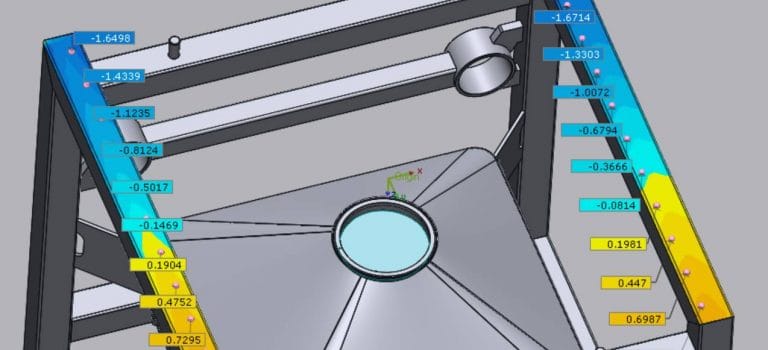

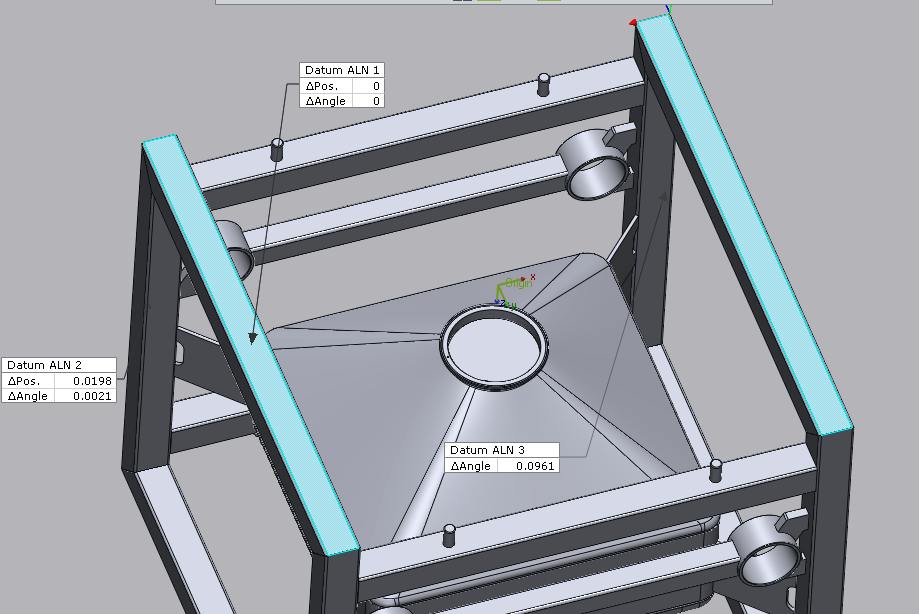

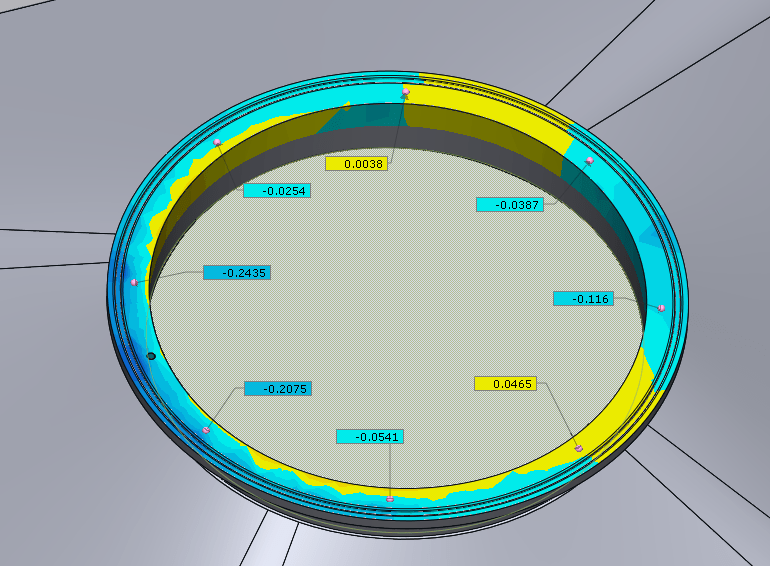

Wenn wir den Flansch anpassen wollen, wird eine Auswertung im Control X erstellt, bei der wir die Ausrichtung der Scandaten zu den CAD Daten so wählen, dass der Auflagepunkt auf dem Rahmen als erste Referenz gewählt wird.

Die blauen Flächen werden benutzt, um die gescannten Daten so eng wie möglich an diese Flachen „anzusaugen“.

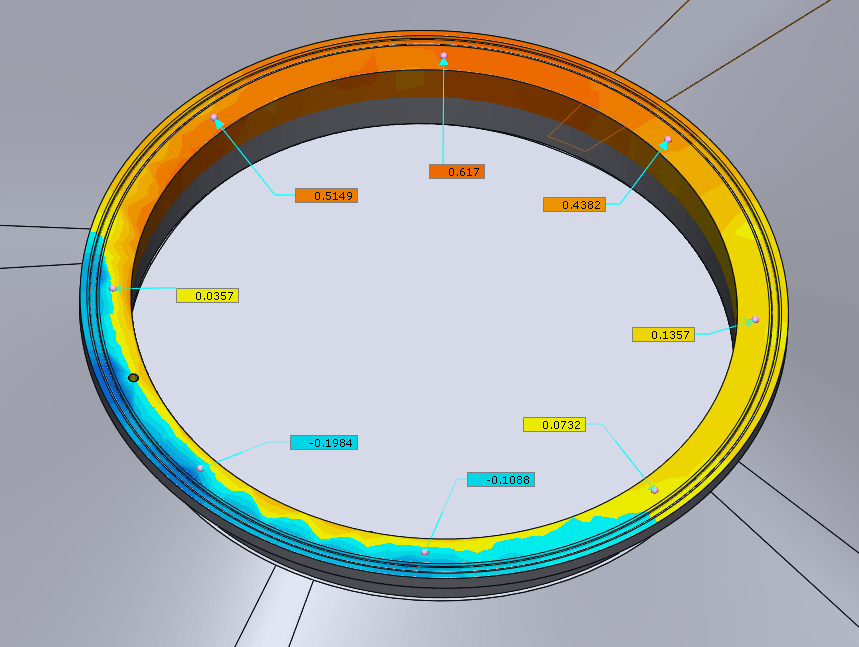

Schaut man sich nun die Auswertung der Daten auf dem Flansch an, kann man eine Dichtung 3D Drucken, die genau diese Toleranzen aufnimmt. Diese Korrektur verursacht die geringsten Kosten und man geht dem Risiko aus dem Wege, das System nachhaltig zu beschädigen. Alternativ kann auch der Flansch wieder abgetrennt werden und es wird eine Vorrichtung gedruckt / angefertigt und eingemessen, mir der man den neuen Flansch vor dem Schweissen richtig einpasst. Dafür kann man auch die HandyProbe verwenden.

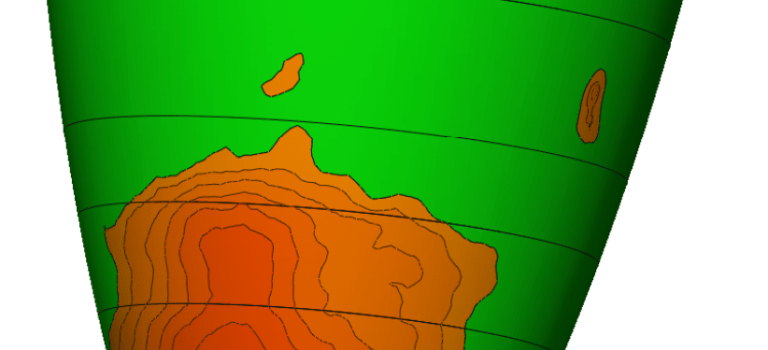

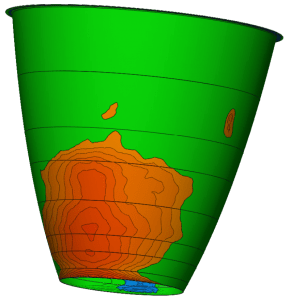

Im nachfolgen Bild erkennt man, an welchen Stellen der Rahmen trotz der Ausrichtung vom Model abweicht. Bei der Grösse des Rahmens und einer Abweichung 0.2mm ist das ein sinnvoller Ansatz.

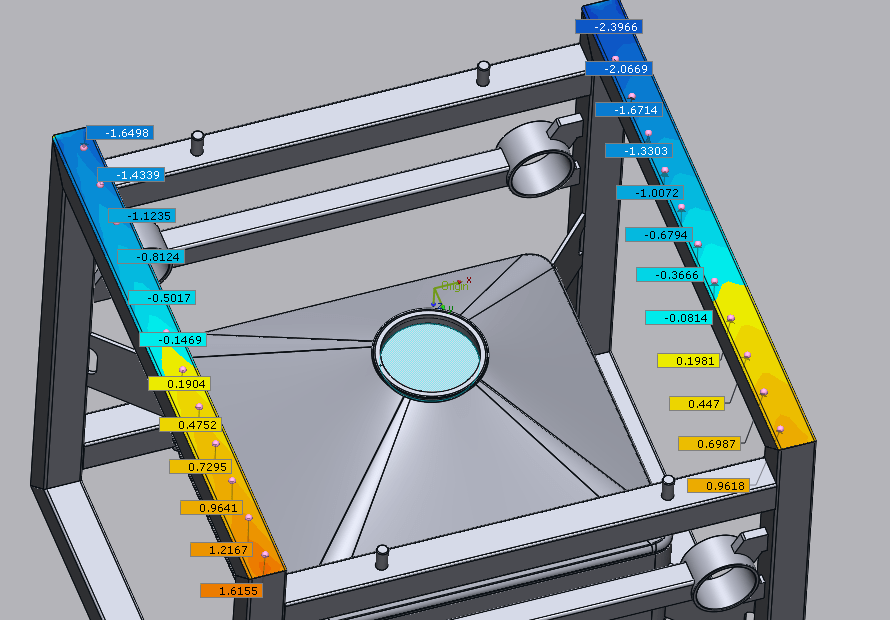

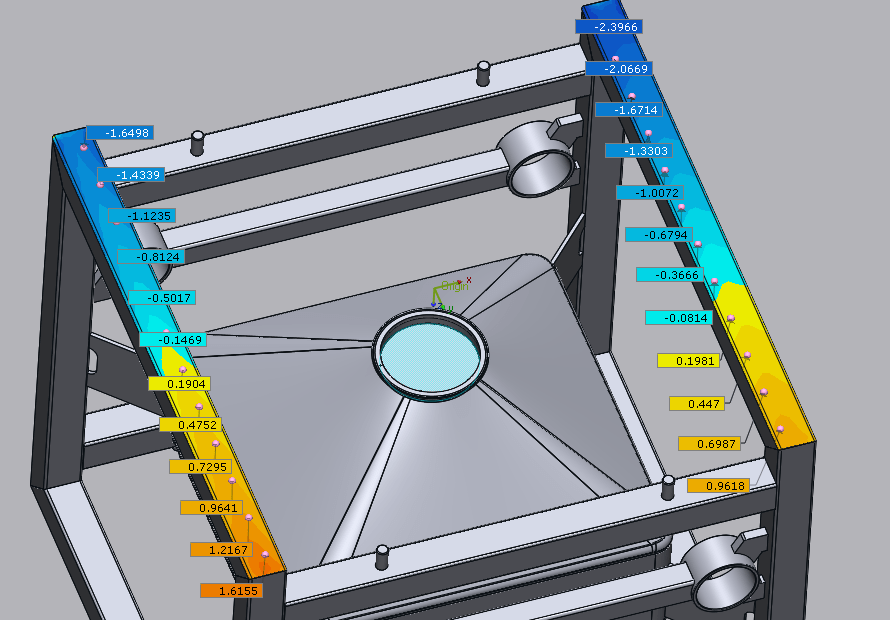

Fall-2 Der Rahmen wird angepasst

Im zweiten Fall wird die Ausrichtung nun so geändert, dass die Auflagefläche des Flansches die höchste Priorität hat. Damit bekommen wir die Information, wie der Rahmen angepasst werden muss, damit alles bündig passt. Es ist wieder die blaue Fläche, auf die mit hoher Priorität ausgerichtet wird.

Nachdem beide Auswertungen durchgeführt wurden ist auch klar, mit welchem Verfahren der Bauteil noch gerettet werden kann. Will man den Rahmen abschleifen, muss man ca. 4mm an einigen Stellen abtragen. Das wird zu einem Problem, wenn die Wanddicke nur 2mm beträgt!