Ausgangslage

Die Firma Birr Machines AG, ansässig in Kleindöttingen AG, ist Dienstleistungsanbieter für elektrische Maschinen von 50kW bis 30 MW. Sie bedient unter anderem die weltweit installierte Basis der seit 55 Jahren gefertigten Maschinen von ABB und ehemals BBC.

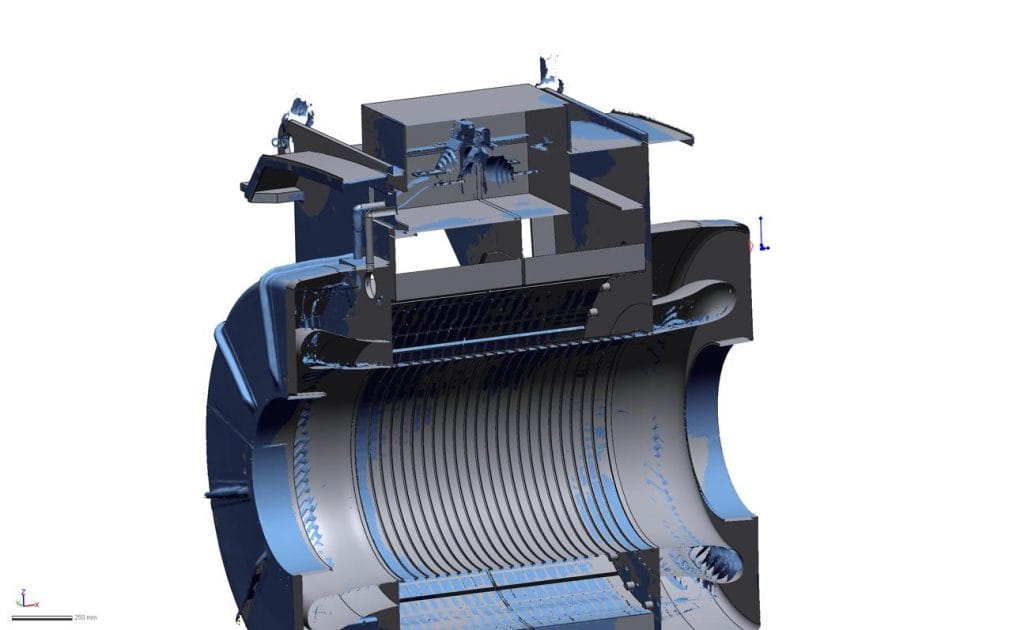

Im vergangenen Jahr wurde Sie mit dem Nachbau eines 8,5 MW Einbaustators im Nuklearbereich beauftragt. Die Schwierigkeit lag darin, die Konstruktion des Stahlgerüstes trotz mangelnder Dokumentation passend zu nachzubauen.

Um dies effizient und mit der gewünschten Qualität zu erreichen, wurde SCAN IT 3D damit beauftragt die Ist-Situation aufzunehmen und als 3D-Model mit definierten Abmassen zu aufzuarbeiten.

Durchführung

Für den 3D-Scan wurde der MetraScan 750 | Elite von Creaform eingesetzt. Der Scanner ist ausgezeichnet geeignet große Objekte aus dem Maschinenbau schnell, mit großerer Genauigkeit und hoher Auflösung zu erfassen. Der Motor hat eine Abmessung von ca. 2x2x2,5 Metern. Mit dem Scanner wurden ca. 35 Quadratmeter erfasst. Einzelne Maße, an Stellen, die für den Scanner nicht zugänglich sind, haben wird mit der HandyProbe erfasst und gemeinsam mit den Scan-Daten abgelegt.

Die angeschraubten Wickelkopf Abdeckungen aus GFK konnten einzeln sauber im eingebauten Zustand erfasst werden.

Weiterverarbeitung

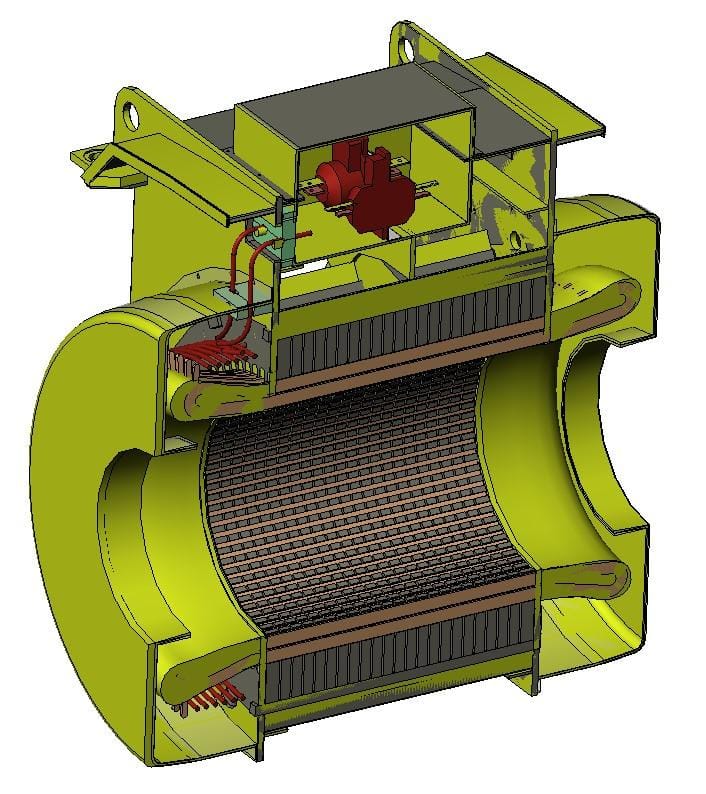

Für die Weiterverarbeitung beim Kunden wird das CAD Programm SOLIDWORKS eingesetzt. Damit lassen sich die 3D-Scandaten und das zu modellierende CAD Modell in überlagern und es bietet wenig Spielraum für Fehlinterpretationen. Die Daten aus dem Reverse Engineering können parametrisch, mit Feature Tree, und allen Maßen aus dem Design X an das SolidWorks übergeben werden. Diese Grundlage vereinfacht die Weiterverarbeitung stark.

Reverse Engineering

Für das Reverse Engineering des Stahlbau wurde das Software Paket Design X eingesetzt. Die Daten wurde als native SOLIDWORKS Modelle an die Birr Machines AG übergeben. Die Abdeckungen haben wir ebenfalls im Design X erstellt und nach dem auftragen der Wanddicke übergeben. Die Daten der Abdeckungen wurden direkt für die Produktion verwendet.

Konstruktion

Wir erstellen beim Reverse Engineering im Kundenauftrag ein Design, dass sich sehr eng an den Scandaten orientiert, das eine sehr gute Grundlage für die weitere Verarbeitung im CAD-System des Kunden. Der Kunde verfügt über ein weitaus tieferes Wissen über seine Produkte und wird unser Design in der Regel optimieren und an die etablierten Design Standards angepasst.

Aufwände | 1 Tag Scannen 2 Tage Reverse Engineering

Für das erstellen der 3D-Scans haben wir mit dem MetraScan 750 | Elite eine Tag benötigen. Das Reverse Engineering des Gehäuses und der Abdeckungen war nach 2 Tagen erledigt. …und dann kam wie immer noch etwas Abstimmung und Korrektur dazu.

Ein Projektzeitraum von 3-5 Tagen ist bei so einem Projekt als realistische anzusehen.

Kundennutzen

- Es mussten keine Maße von Hand aufgenommen werden

- Kein Anschaffen von geeigneten Messwerkzeugen notwendig

- Alle Abmessung waren zeitnah maßstäblich im CAD System vorhanden

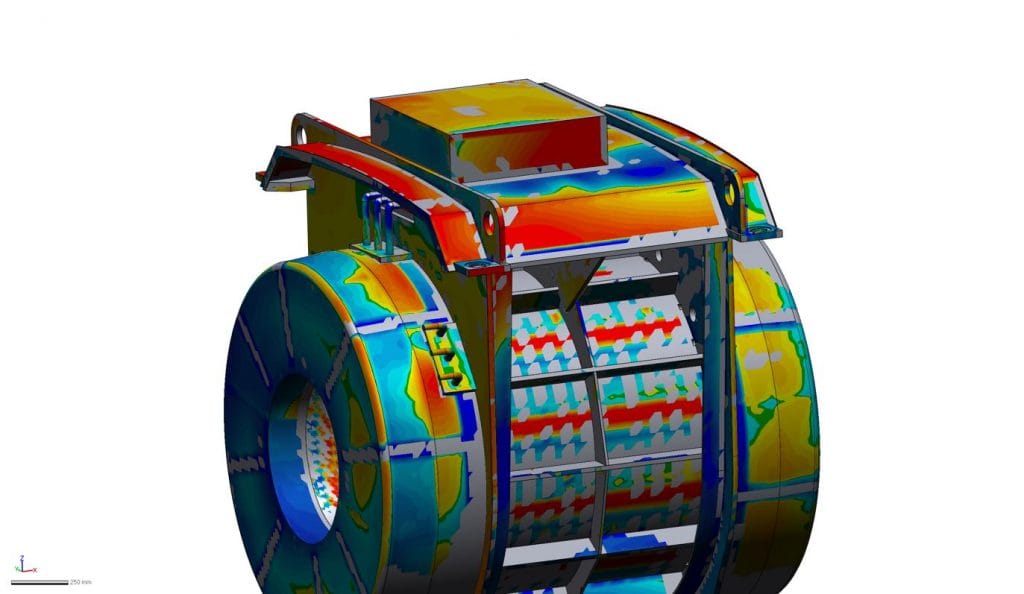

- Mittels Falschfarben-Vergleich konnte immer das gescannte Model mit den CAD-Daten vergleichen werden

Wenn Sie eine ähnlich gelagerte Aufgabenstellung haben, nehme Sie mit uns Kontakt auf.