Bei diesem Auftrag sollten wir für eine Revision die Geometrie des Saugrohres eines Wasserkraftwerkes mit dem 3D-Scanner bestimmen. Vorab hat mir der Kunden Fotos geschickt, die es klar machten, dass ich neben dem 3D-Scanner noch weiteres Equipment benötigt werden.

Der Plan

- Für den 3D-Scan setzen wir unseren HandyScan Black | Elite ein

- Reinigen des Rohrs vor dem 3D-Scann

- Trocknen des Rohrs mit einem Propangasbrenner

- Anbringen der Targets für den 3D-Scanner

- Mit dem Deckenkahn lasse ich mich in das Saugrohr ab

- Der Industrieklettergurt sorgt für eine bequeme Sicherung

- Eine Wathose aus dem Angelshop sorgt dafür, dass ich nicht nass werde

- Damit ich mich besser bewegen kann, habe ich einen alten Besen in der Hand, den ich als Paddel und Stock verwenden kann.

- In der anderen Hand habe ich meinen Scanner, mit einer Handschlaufe gesichert.

Kann das Funktionieren und wie lange hat diese Aktion gedauert?

Wie in den meisten Fällen hat die Vorbereitung die meiste Zeit in Anspruch genommen. Von der Reinigung des Rohres, über das abtrocknen, bis alle Targets auf dem Rohr geklebt waren sind ca. 3 Stunden vergangen.

Der 3D-Scann war in 30min erledigt.

Sicherheit

In einer solchen Situation benötigt man immer zwei Personen und das schon aus Sicherheitsgründen. Landet man aus nicht vorhergesehenen Gründen im Saugrohr kommt man aus eigener Kraft nicht mehr heraus. Weiterhin wird die zweite Person benötigt, die den Kran zu bedienen und ein Feedback gibt, was sich auf dem Laptop tut. Ich hatte erst überlegt das Handy und den Scanner mit nach untern zu nehme, habe mich dann aber für den Besen entschieden, da mir diese mehr Sicherheit vermittelte. Außerdem ist der Schaden geringen, wenn der Besen ins Wasser fällt.

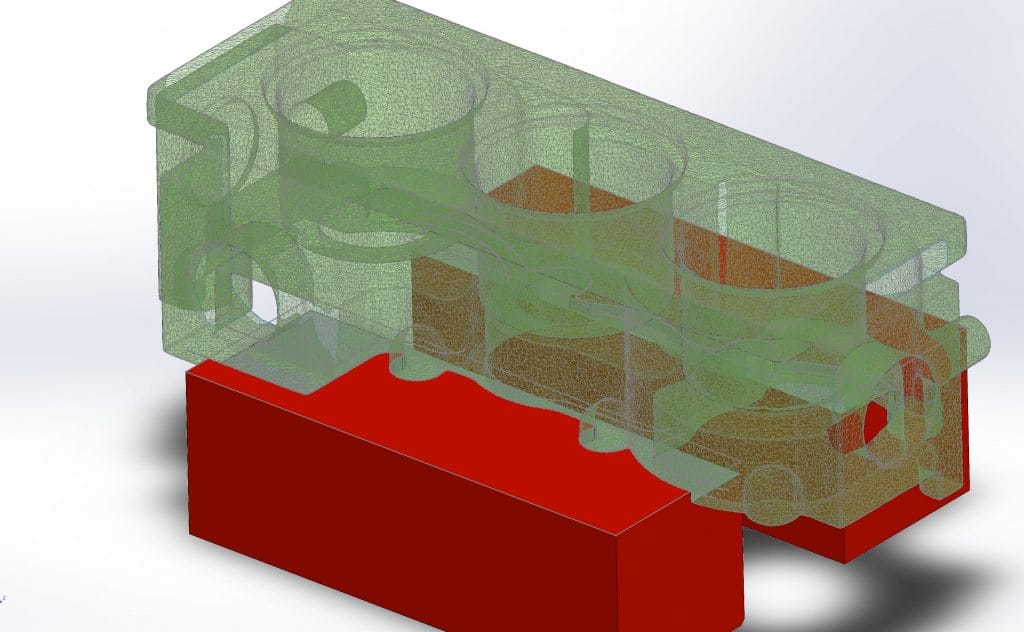

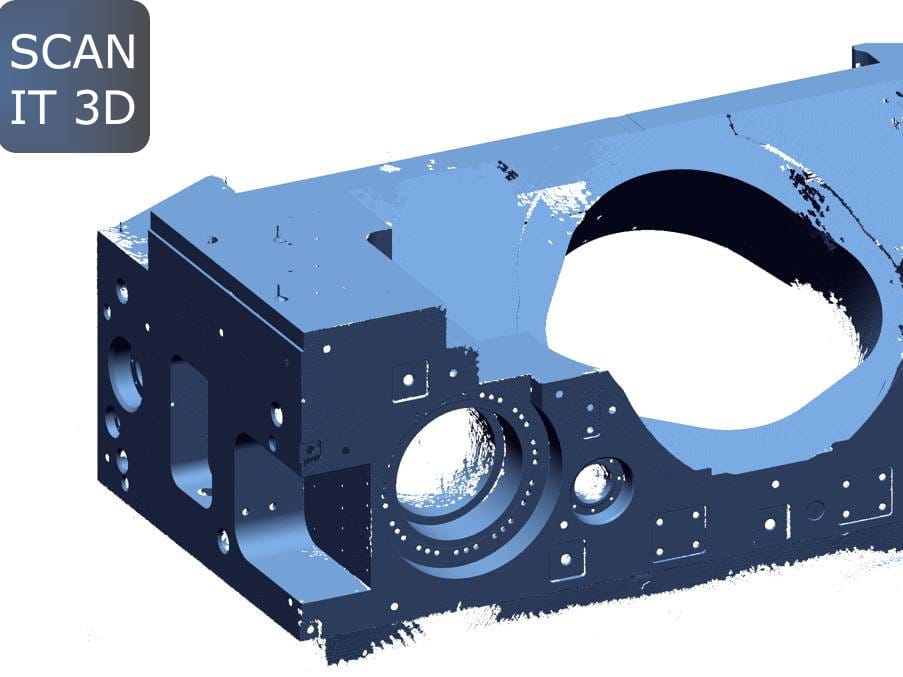

Das Ergebnis des 3D-Scans

Nach dem 3D-Scan erzeugen wir aus diesen Daten drei Dateien, die an den Kunden übergeben werden. Diese nutzt der Kunde für die weiter Bearbeitung in seinen Systemen.

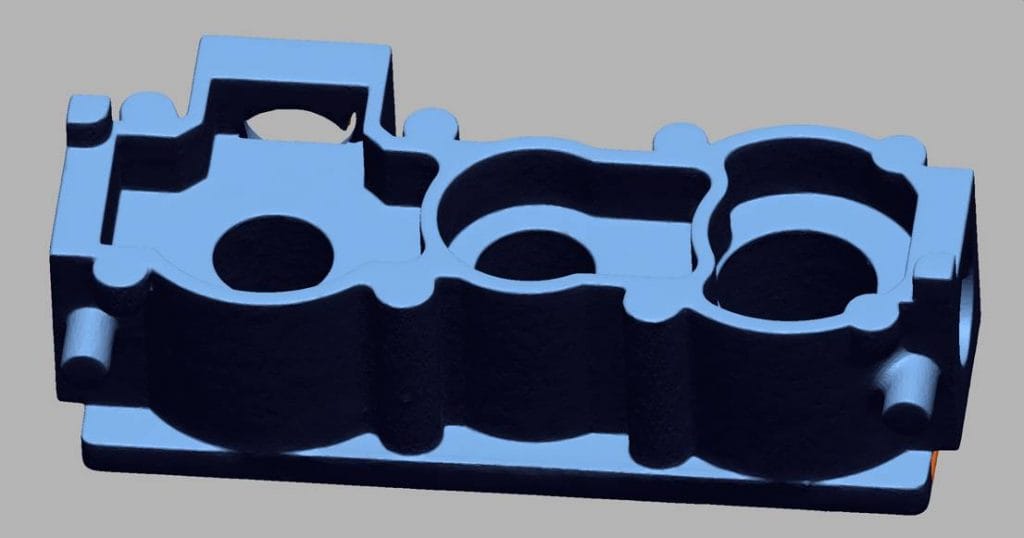

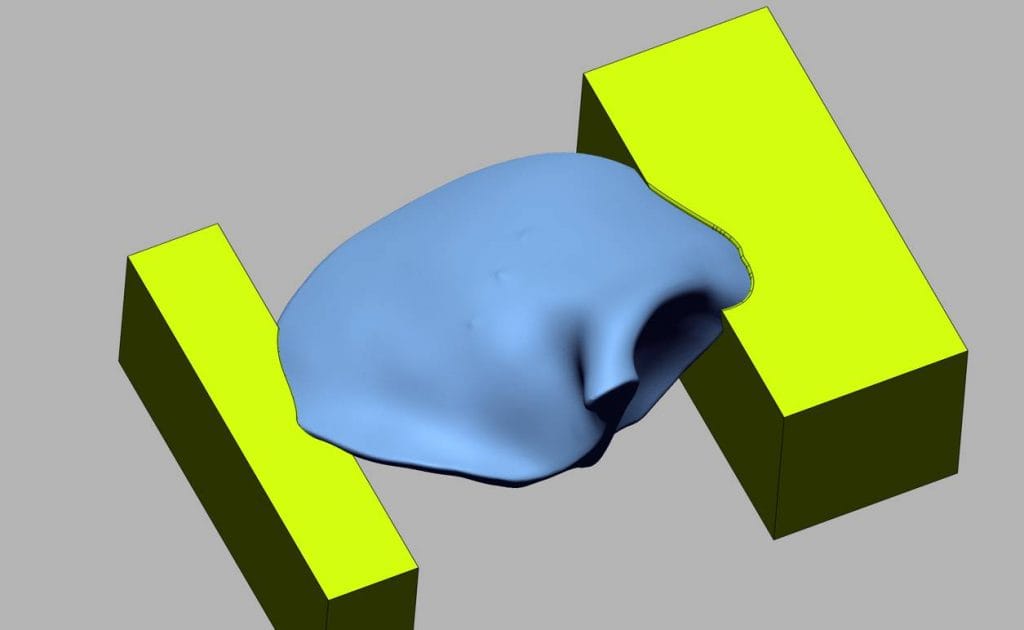

Die 3D-Scandaten

Diese Daten werden im STL Format ausgerichtet an den Kunden übergeben. Diese STL kann der Kunden entweder in sein CAD-System laden oder mit verschieden kostenfreien Viewern betrachten.

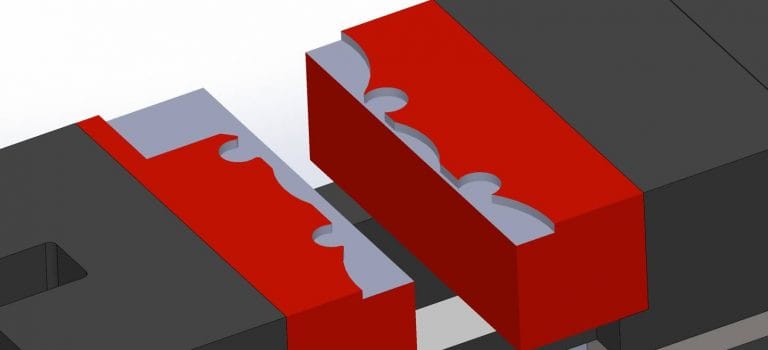

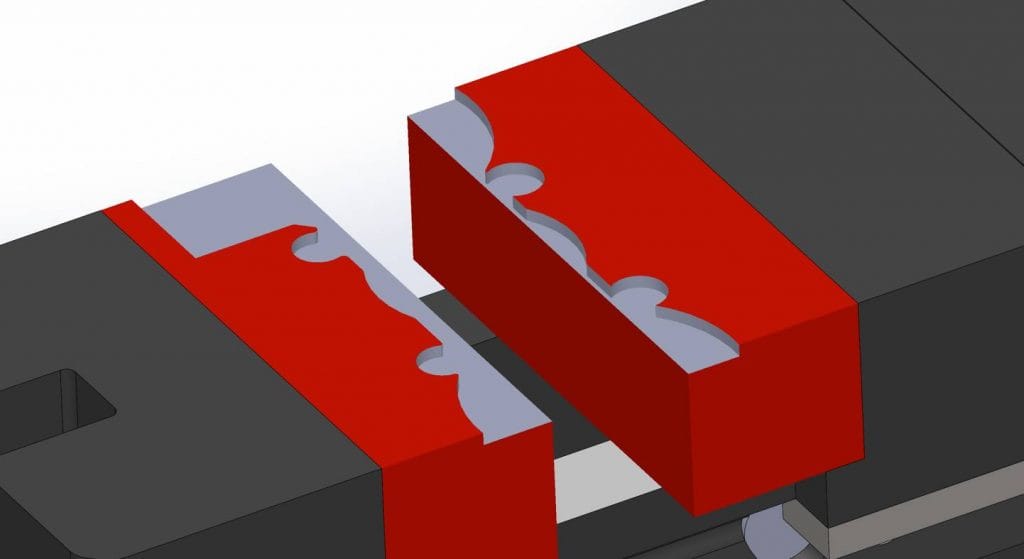

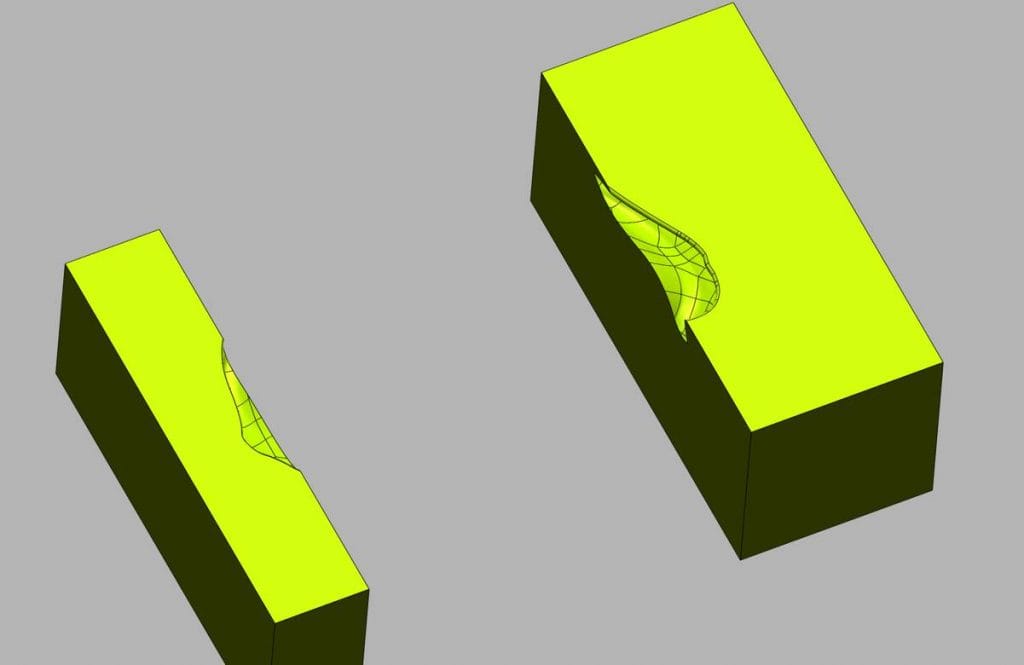

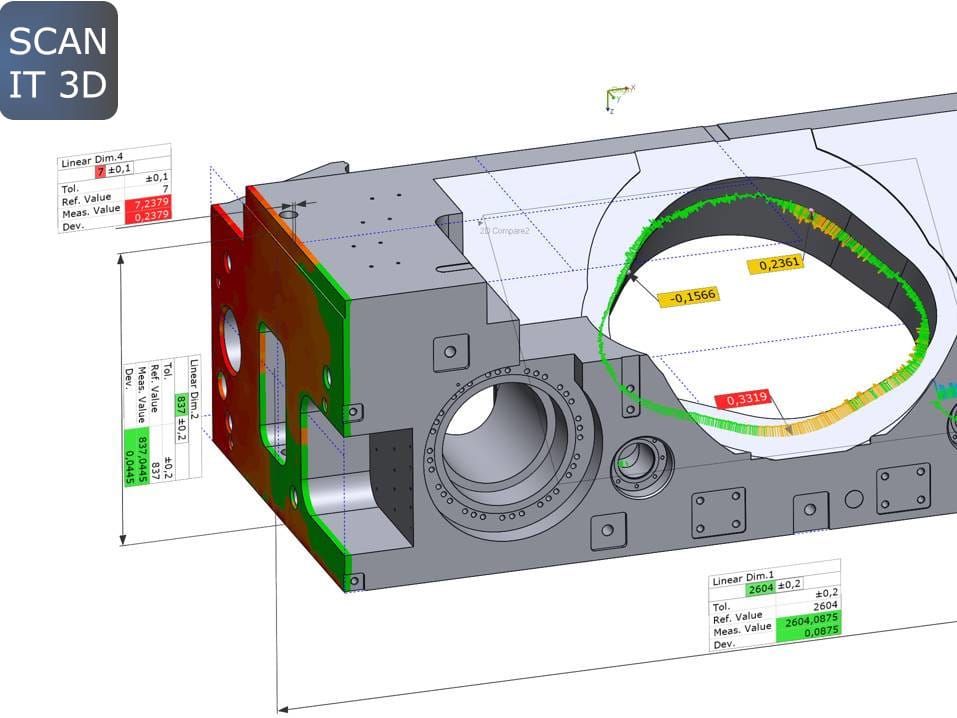

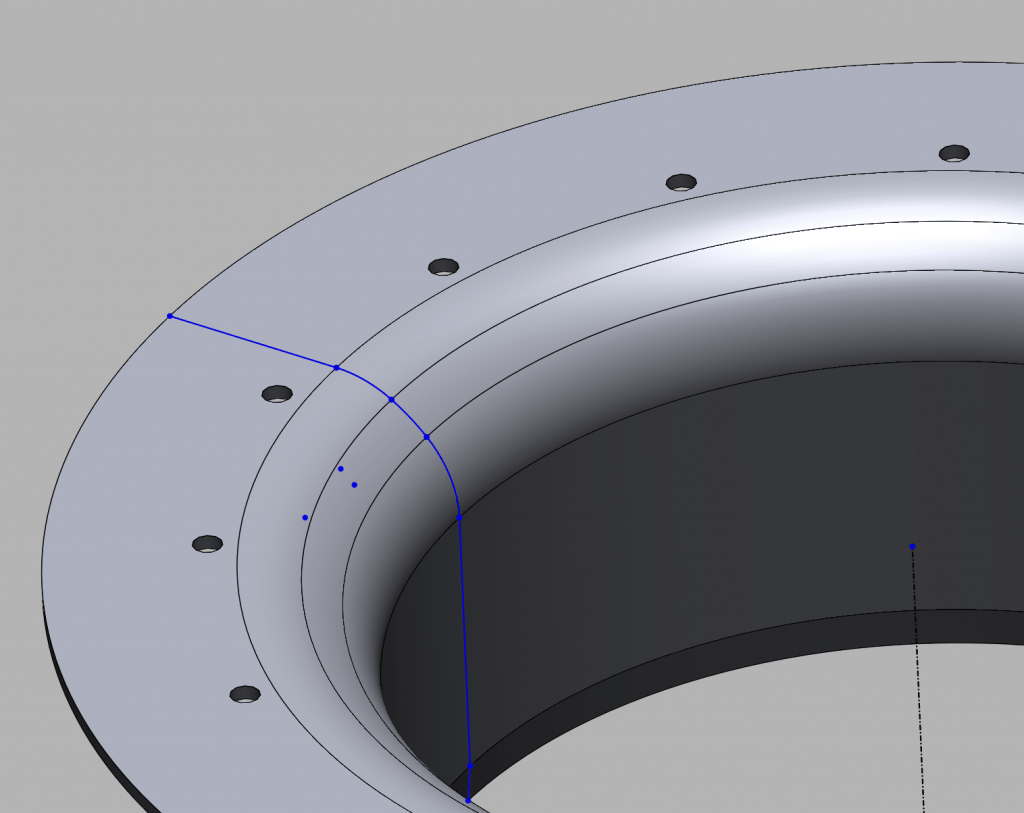

3D-CAD Daten

Aus den Scandaten erstellen wir ein 3D-Modell, dass der Kunden dann entweder in einem neutralen Format wie STEP, Parasolid, IGES oder ACIS bekommt. Alternativ können wir die CAD Daten auch nativ mit Feature Tree an den Kunden übergeben.

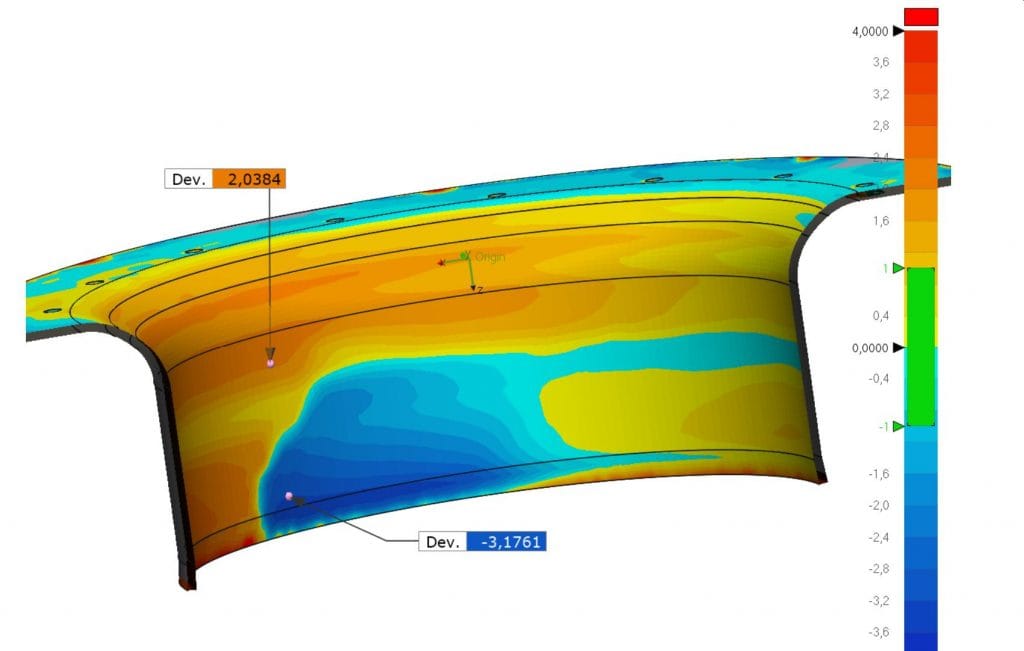

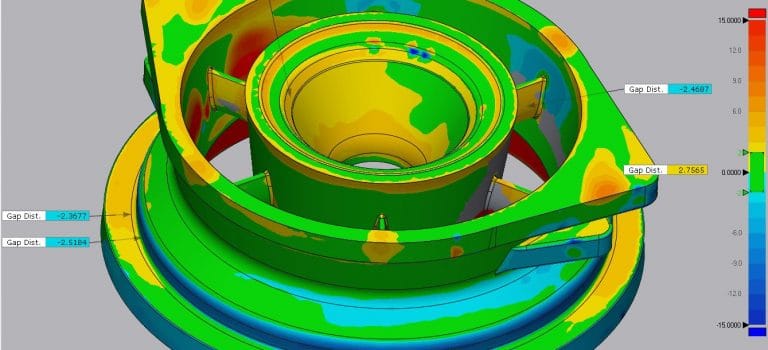

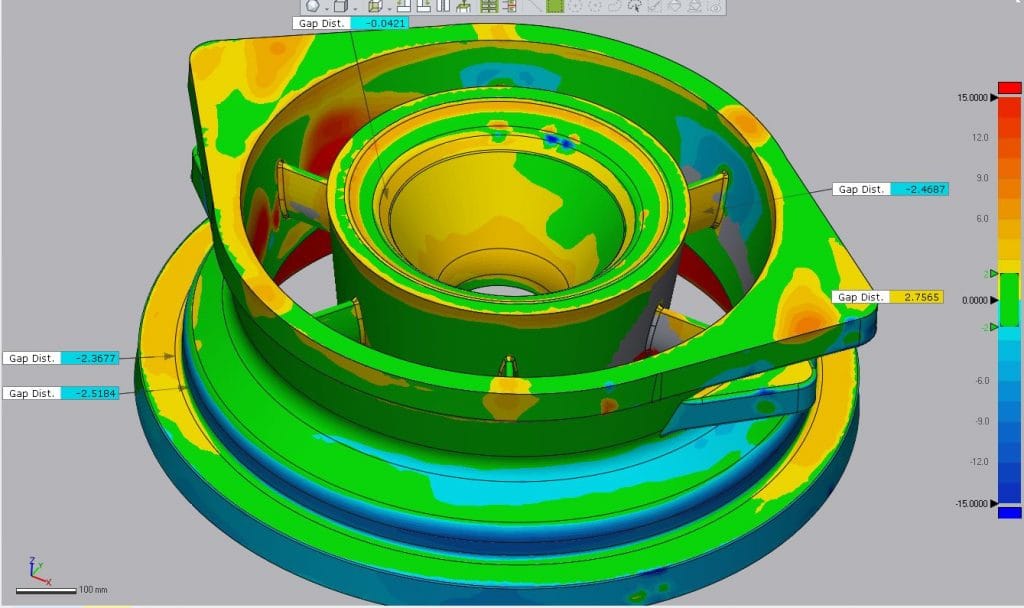

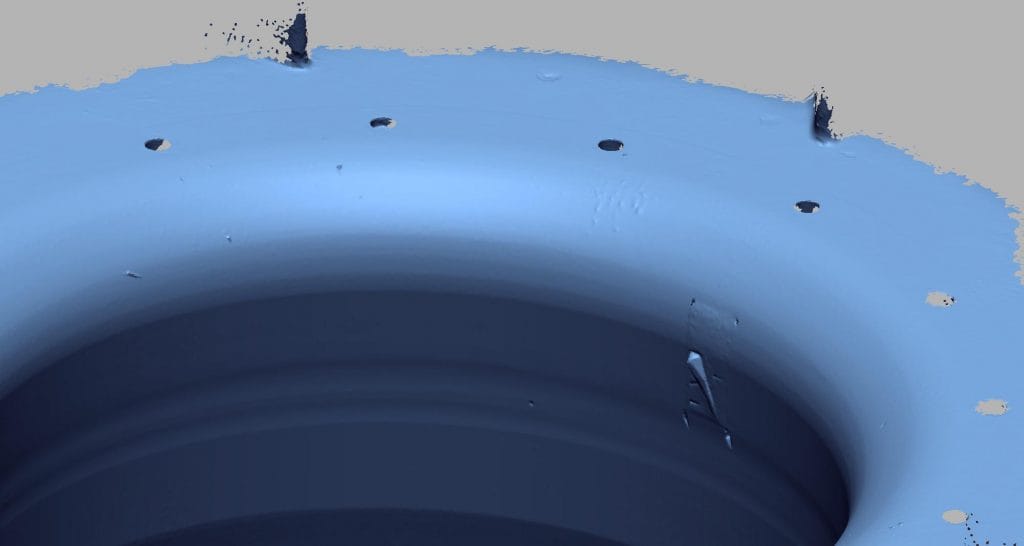

Qualitätssicherung

Damit es einfacher ist die Qualität der Daten zu beurteilen erhält der Kunde noch einen 3D-Qualitätsbericht an dem er erkennen kann an welchen Stellen die Scandaten von den modellierten CAD abweichen.