Reverse Engineering ist ein Prozess, bei dem wir aus einem vorhandenen System die Eigenschaften und das Verhalten ermitteln. Dann entwickeln wir ein neues, ähnliches oder besseres System. Reverse Engineering wird auf mechanische, elektronische oder Software basierte System angewendet.

Wir beschäftigen uns ausschließlich mit den mechanischen Systemen. Dabei gibt das gewünschte Ergebnis unterschiedlichen Arbeitsschritte vor.

Wenn Ihr wissen wollt was die Wikipedia dazu sagt, folgt Ihr diesem Link folgen.

Das Ziel bestimmt den Prozess

Rip off and Duplicate ist kein Reverse Engineering!

Damit wir ein gutes Design erstellen können, müssen wir ein klares Verständnis über die Funktion des Bauteils haben. Wenn Ihr zu dem Teil Zeichnungen, Toleranzen, Kräfte, Temperaturen, Lastfälle bereitstellt, könne wird das für das Reverse Engineering berücksichtigen.

Wichtige Fragen sind dabei:

- Wie wollt Ihr das Teil fertigen?

- Welche Energien wirken auf das Bauteil ein? Kraft, Temperatur, Wechsellast, Schlag…

- Wollt Ihr das Bauteil in ein vorhandenes System integrieren und ist dafür ausreichend Platz vorhanden?

- Aus welchem Material wollt Ihr das Teil fertigen?

- Wie wollt Ihr das Teil optimieren, damit es nicht wieder zu einem Versagen kommt?

- Wie ist das Risiko für Mensch und Maschine, wenn das Bauteil versagt?

- Gibt es Regulierungen die eingehalten werden müssen, Biokompatibilität, Entflammbarkeit…

Das ist alles kein Hexenwerk, wer sich für diese Überlegungen keine Zeit nimmt, wird das mit großer Wahrscheinlichkeit zu einem späteren Zeitpunkt mit großem Aufwand und Kosten nachholen müssen.

Klar ist aber auch, wenn das Bauteil ein abgebrochener Halter für eine Sonnenblende im Auto ist und das Teil nur einmal benötigt wird, dann gehen wir pragmatisch vor!

SCAN IT – PRINT IT – USE IT

Hilfsmittel

Da es eine Reihe von Situationen gibt, in denen man mit dem Scanner Daten nicht oder nur schwer erfassen kann, findet Ihr Ihr hier eine Auflistung von Werkzeugen, die wir neben dem Scanner einsetzen.

Was der Scanner nur schwer erfassen kann:

- Gewinde Links oder Rechts Metrisch oder Withforth…

- Tiefe kleine Bohrungen

- Kleine Nuten und Bohrungen mit Nuten

- Passungen

- Bei Massen die auf weniger als 0,1mm toleriert sind sollte man das mit einem zweiten System verifizieren. So eine alte Regel besagt, dass die Messunsicherheit Faktor 10 kleiner sein soll als die kleinste Toleranz.

Software für das Reverse Engineering

Für das Reverse Engineering im Kundenauftrag setzen wir ausschließlich das Design X ein. Mit dieser Software können wir aus den Scan-Daten sehr unterschiedliche Daten erzeugen, die genau an die Kundenanforderung angepasst sind. Die Reihenfolge, der Aufzählung, beschreibt dabei auch den Aufwand, der zu leisten ist. Ein wasserdichtes Netz erstellen wir schnell, an einem parametrischen Model, die Design Absicht zu definieren und diese 1:1 mit Parametrik in Ihr CAD System zu übertragen brauchen wir deutlich mehr Aufwand.

Wasserdichtes Netz

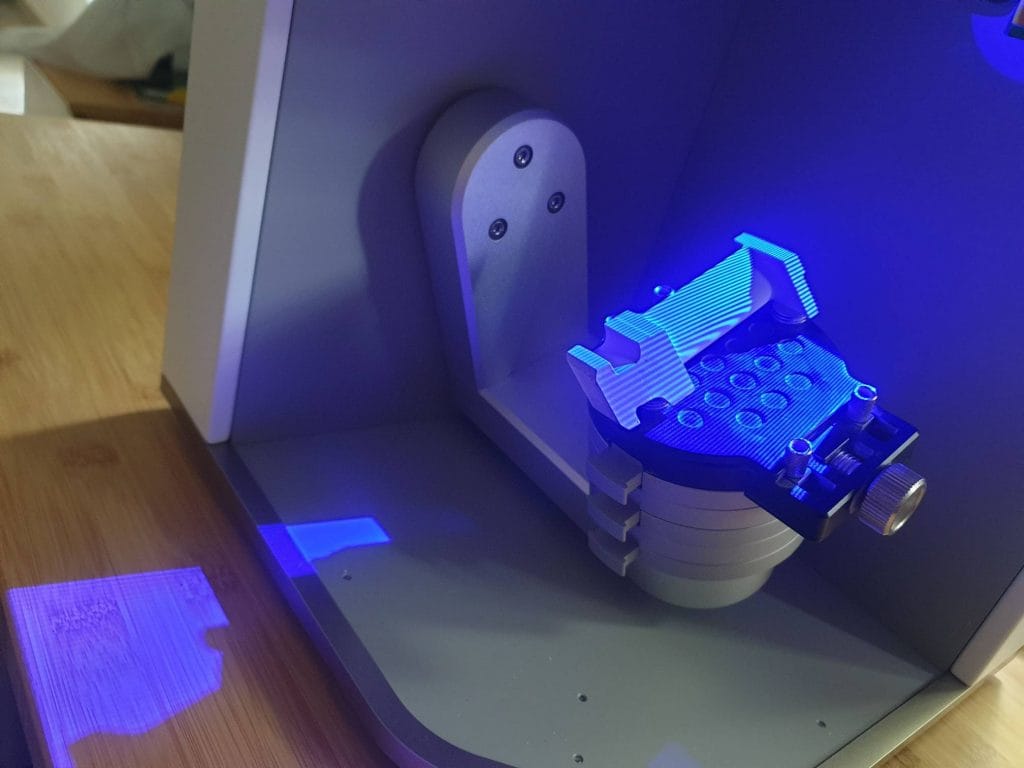

Wollt ihr die 3D-Scandaten auf einem 3D-Drucker ausgeben, braucht Ihr dafür ein fehlerfreies wasserdichtes Netzt. Bei einem hochwertigen Scan kann das Design X das Netz selbstständig reparieren und ein wasserdichtes Netz erstellen. Wir richten das Netz im Koordinatensystem aus und Ihr könnt das dann in euren Silcer einladen und das Model an den Drucker schicken.

Flächenmodel

Um ein Flächenmodell zu erstellen, werden alle Schritte die auch für das wasserdichte Model notwendig sind durchgeführt. Hat man ein fehlerfreies Netz, kann man diese automatisch mit Nurbs-Flächen “einwickeln” und bekommt dann ein 3D-Volumen-Model, das mit Einschränkungen im CAD weiterbearbeitet werden kann. Weiterverarbeitung sind dabei: Gussform erstellen, Gusskanäle hinzufügen, Löcher ausschneiden, oder mit einer Ebene Schneiden, um eine ebene Funktionsfläche zu erhalten.

CAD Daten im STEP Format

Wenn wir ein STEP, IGES; ACIS oder Parasolid Format liefern, müssen wir in der Regel die Scandaten nicht weiter bearbeiten. Es wird auf Basis dieser Daten ein 3D-Model erstellt, wie man das auch im CAD-System macht. Das Extrudieren, Rotieren, Sweepen und Loften von 2D-Profilen, die aus den Netzdaten abgeleitet werden führt zu einem Volumenmodell, das weitestgehend aus primitiven Flächen wie, Ebene, Zylinder, Kugel, Torus besteht. Importiert Ihr die Daten in euer CAD-System könnt Ihr das Model weiter bearbeiten. Einige Systeme wie z.B. das SOLIDWORKS bietet Funktionen für das Feature Recognition an und Ihr könnt mit dem Instant-3D direkt auf Elemente zugreifen, um diese zu verändern.

Parametrische CAD Daten

Erzeugen wir ein parametrisches Model bekommt Ihr ein CAD-Model mit kompletter Historie, das Ihr direkt im SOLIDWORKS, Siemens NX oder Autodesk Inventor weiter verwenden könnt. Dabei werden die Skizzen und Feature so erstellt, dass man diese sinnvoll nutzen kann, um das Model über eine langen Zeitraum zu pflegen und zu optimieren. Über diesen Weg erhaltet Ihr ein Model, das sich wie jedes anderen CAD-Model, aus eurem System bearbeiten lässt.

Prozess

Je nachdem wie kritisch der Prozess ist, ist es wichtig zu prüfen, ob das Endergebnis auch dem entspricht was man ursprünglich mit dem Scanner erfasst hat.

Wollt Ihr ein Knopf für ein Navi im Auto gescannt und geruckt haben? Dann erzeugen wir ein wasserdichtes Netz und drucken das Teil ohne eine weitere Prüfungen vornehmen.

Macht man ein Reverse Engineering für eine Turbinenschaufel, kann das zu einem sehr großem Schaden führen, wenn die Schaufel nicht perfekt passt. Wenn wir kritische Teile Reverse Engineeren, verwenden wir drei Quality Gates.

Quality Gate 1

Im QG-1 scannen wir im Minimum drei vermeintlich identische Teile. Diese drei Teile vergleichen wir dann untereinander. Für den Vergleich setzen wir das Control X ein. Weisen die Teile nur kleinste Abweichungen auf, vermitteln wir werden alle Netze zu einem Netz und verwenden diesen vermittelte Netz für das Reverse-Engineering.

Quality Gate 2

Nach dem Revers Engineering erstellen wir ein Messebericht, aus dem Ihr erkennt, wo unser Reverse-Engineering um wie viel von den Scan-Daten abweicht. Erfüllt das neue Bauteil alle Anforderungen wird es produziert.

Quality Gate 3

Nach der Produktion scannen wir das neue Bauteil und vergleichen es mit den Vorgaben aus dem Reverse-Engineering Model und es wird noch mal ein Vergleich zwischen den Scan des Originalteils und dem Scan des neu produziertem Teil durchgeführt.

Diesen Aufwand zu betreiben macht nur bei kritischen Bauteilen Sinn, um damit das Risiko von einem Schaden zu verringern.

Will man dieses Bauteil im Flugzeug verwenden, sind für die Zulassung noch weiter physikalische Test notwendig.